回轉窯多采用高鋁質或堿性磚單層砌筑,,由于其導熱系數較大,,致使窯殼溫度較高(300℃左右),熱量損失大,能耗高。而采用保溫板、纖維棉或輕質隔熱磚等雙層或多層砌筑形式雖能降低窯殼溫度,,但由于窯體的轉動會引起磚體和隔熱層之間的錯位和松動,整體性不好,,容易出現掉磚甚至垮塌,。采用復合磚,就能有效解決這一問題,,重質層和半輕質層復合一體,,既降低了窯殼溫度,還能保證窯體轉動過程中的整體性,,同時還可減輕內襯重量,,利于回轉窯運行。

復合磚研制的關鍵在于重質層與半輕質層結合部位的穩(wěn)定性及結合強度,,經過試驗可知重質與半輕質復合應滿足以下兩個條件:

(1)用于復合的重質與半輕質基質料材質應相近,。差異較大的兩種材料復合很難得到好的復合強度。

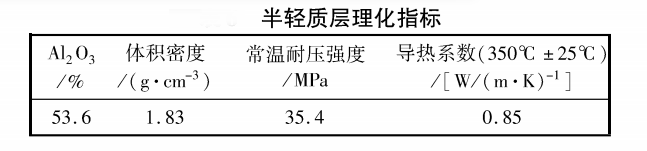

(2)重質與半輕質體積密度差異不能太大,。體積密度差異大會在結合處因燒成收縮不一致產生裂紋,,經多次試驗,與莫來石耐堿磚復合的半輕質材料體積密度在1.8g /cm-3左右最合適,。

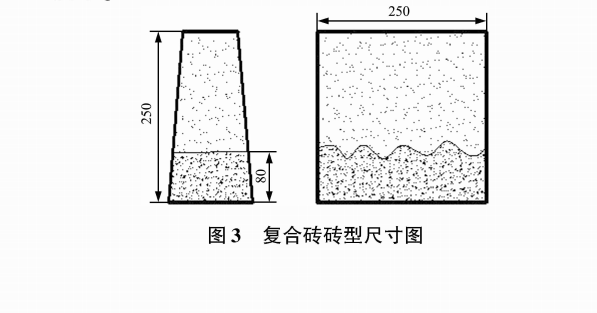

1:復合磚型設計

大型回轉窯內襯磚一般采用長200〜250mm的刀口磚砌筑,,內襯厚度 230〜270mm,復合磚半輕質層一般采用80mm厚,,與重質層鍋齒形結合,如下圖所示。

2:產品制備

重質材料與半輕質材料分別混碾,,成型時分別稱量,,在加料時加隔板并定位,采用630t壓機成型后烘干,,1410℃燒成8h,,產品見圖4,復合磚半輕質層性能檢測結果列于下表,。

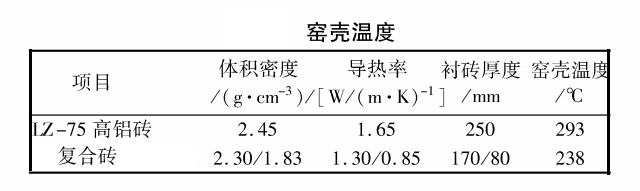

3:熱傳導計算

按燒成帶窯內溫度1200℃,,環(huán)境溫度30℃進行窯體傳熱計算,計算所得窯殼溫度列于表7 ,。通過計算可知,,使用復合磚可使窯殼溫度降低50℃左右,這樣大大減少了窯體散熱損失 ,,降低能耗達5%以上,。