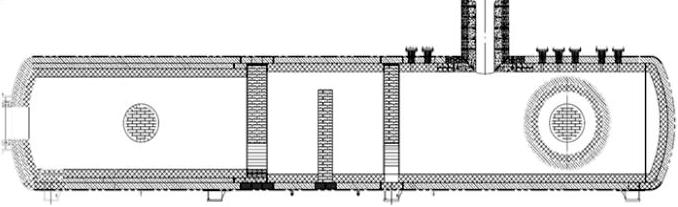

濕法脫硫工藝,可以有效處理各種工況下的含硫氣體或廢液等化合物,,焚燒爐是此工藝的核心設(shè)備,。此臺焚燒爐為臥式爐,設(shè)計溫度1450℃,,工作溫度 1100℃,,設(shè)計壓力35KPa,工作壓力29.6KPa,。爐壁設(shè)計溫度260 ~343℃,。 燃燒爐內(nèi)襯3層耐火磚(1層 AL—90 剛玉磚2層LG140—0.8L保溫磚);對流段2層耐火磚(一層AL—90剛玉磚,,1層LG140—0.8L保溫磚),;各接管處砌筑保溫澆注料。另外,,在對流段前段,,砌筑3堵?lián)鯄Γ允狗磻?yīng)更充分,。

一:焚燒爐在運行中發(fā)生的問題及處理方案

焚燒爐自投入運行,,后半年內(nèi)發(fā)現(xiàn)燃燒爐中段(前擋墻與中部擋墻之間下部筒體)外保溫鐵皮出現(xiàn)過燒痕跡,保溫下外殼溫度達 500℃,,嚴重超溫,,隨即停爐檢查,,內(nèi)部未發(fā)現(xiàn)明顯裂紋及爐磚坍塌情況。

1.1:超溫原因分析

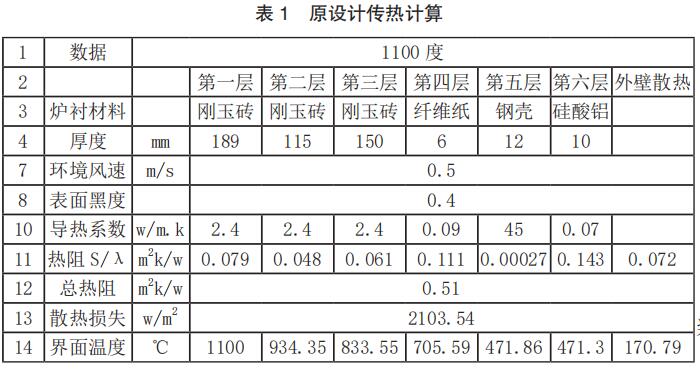

(1)爐墻底部設(shè)計不合理,。原設(shè)計中,,為保證爐墻的強度,爐墻底部采用剛玉磚導(dǎo)熱系數(shù)高達2.4W/M.K,,無法有效隔熱,,故熱量傳遞到鋼殼上,導(dǎo)致超溫,。原設(shè)計傳熱計算如表 1,,鋼殼計算溫度 471℃。

(2)膨脹縫設(shè)計不合理,。1100℃時剛玉磚的膨脹率為0.9%×2088=18.79mm 設(shè)計時再加 50%多余量,,合理的膨脹量為30mm左右,而原設(shè)計中,,膨脹縫尺寸為:22+20+29=71mm,,遠大于膨脹縫的計算數(shù)值。

(3)原始耐火磚漿料填充不足,,高溫煙氣竄入導(dǎo)致爐壁溫度超溫,。按標準要求,灰漿飽和度應(yīng)≥90%,,而原始砌筑質(zhì)量把控不嚴,,灰漿飽和度不足,部分磚面沒有涂抹灰漿,,在施工過程中,,嚴控砌筑質(zhì)量,確�,;覞{飽滿度≥ 90%,,以避免煙氣竄入磚縫。

二:焚燒爐發(fā)生超溫問題的處理方法

綜合上述原因,,決定停爐大修更換前中2堵?lián)鯄皳鯄χg的耐火磚,,并對耐火材料結(jié)構(gòu)進行優(yōu)化,具體方案如下:(1)將前,、中擋墻底部180°剛玉磚,,更換為1.4 中質(zhì)澆注料,兼顧強度及保溫性能 更換澆注料后,,前擋墻底部傳熱計算如表3,,鋼殼計算溫度 267℃。 中擋墻底部傳熱計算如表4,,鋼殼溫度 281℃,。

三:使用經(jīng)驗總結(jié)

焚燒爐在投入運行后不滿一年時間,,即產(chǎn)生外殼超溫情況,且在后續(xù)運行過程中,,持續(xù)超溫,,形成安全隱患。超溫的原因主要有以下兩點,。

(1)原始設(shè)計問題,。爐墻底部采用剛玉磚隔熱效果差、 膨脹縫尺寸過大,,都是由于原始設(shè)計沒有考慮相關(guān)因素造成,。

(2)原始施工問題。爐磚間漿料不飽滿,,高溫煙氣竄入導(dǎo)致爐壁超溫,,主要原因就是原始筑爐時未嚴格按照相關(guān)要求、施工方案進行,。耐火材料的砌筑,,很多步驟涉及到隱蔽工程,隱蔽工程的檢驗是重中之重,,務(wù)必檢查到位。

通過本次檢修,,基本解決了焚燒爐外壁超溫的問題,,在后續(xù)的工程、生產(chǎn)工作中,,應(yīng)汲取本臺焚燒爐的經(jīng)驗,,避免同樣的問題再次發(fā)生。