當前關(guān)于銅冶煉耐火材料的損毀機理分析,仍主要集中在銅精礦火法煉銅工藝的熔煉爐,、 轉(zhuǎn)爐,、陽極爐等爐型,。銅精礦經(jīng)熔煉爐熔煉成銅锍(冰銅),銅锍(冰銅)經(jīng)轉(zhuǎn)爐/吹煉爐吹煉成粗 銅,,粗銅經(jīng)陽極爐精煉成陽極銅,,陽極銅經(jīng)電解精煉成精煉銅。銅冶煉工藝具有化學反應(yīng)劇烈,、速度快,、熱強度高、爐內(nèi)氣氛(O2和SO2)復雜等特點,,致使爐襯耐火材料易被侵蝕,。鎂鉻質(zhì)耐火材料因其優(yōu)異的抗熔渣侵蝕能力,在火法冶金中通常用作銅冶煉的內(nèi)襯材料,。到目前為止,,銅冶煉用最適宜的耐火材料仍然被認為是鎂鉻質(zhì)耐火材料。

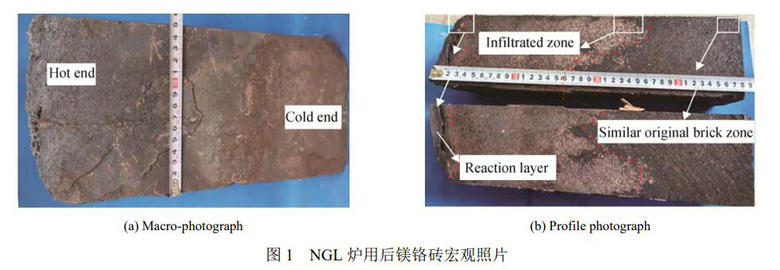

NGL 精煉爐對廢雜銅再生利用有重要意義,,能緩解銅精礦資源的不足,。然而 NGL 精煉爐廢雜銅所含雜質(zhì)過多(含 Pb、Zn,、As,、Ni,、Fe 等金屬元素)且需反復氧化和造渣,,致使爐襯耐火材料服役環(huán)境苛刻。通過分析NGL 爐用后鎂鉻磚宏觀形貌,、 物相組成及顯微結(jié)構(gòu),,以期揭示 NGL 廢雜銅精煉爐用鎂鉻磚的損毀機理,為銅冶煉用耐火材料的發(fā)展和應(yīng)用提供更多的科學依據(jù),。

一:實驗

1.1 樣品制備試樣選取江西某銅廠NGL爐用后鎂鉻磚,,對其進行侵蝕行為及機理分析,殘磚水平切面,,按侵蝕程度分為不同區(qū)域,,依次是掛渣反應(yīng)層、滲透層,、類原磚層,。

1.2總結(jié),用后鎂鉻磚原磚層的物相與顯微結(jié)構(gòu)可見,,骨料主要是由電熔鎂鉻熔塊和鎂砂顆粒組成,,而基質(zhì)主要由方鎂石和鉻鐵礦尖晶石組成�,;|(zhì)中的孔隙明顯,,但相鄰晶粒(方鎂石 –方鎂石和方鎂石–鉻鐵尖晶石)之間結(jié)合仍處于較高水平,。殘磚冷面物相為方鎂石和鉻鐵礦尖 晶石(Mg,Fe)(Cr,,Al,,Fe)2O4,少量的CaSO4 物相,。

銅冶煉中硫化物由于氧化形成氣態(tài)SO2,,并遷移到耐火磚中,隨著溫度降低到1050℃以下,,SO2 轉(zhuǎn)變?yōu)?/span> SO3 的硫氧化物會與鎂鉻磚中氧化物反應(yīng),,生成主要由MgSO4和CaSO4 組成的低熔點堿土金屬硫化物,導致鎂鉻質(zhì)耐火材料成分的變化,。其次 SO2–O2 的氣體擴散到殘磚冷面的類原磚層,,由于晶界處的鈣鎂橄欖石的離解,氣相介質(zhì)中SO2/SO3 與磚中CaO 反應(yīng)生成 CaSO4,。分析證實,,殘磚冷面反應(yīng)層存在 CaSO4 物相。當氧分壓為10-9 ~10–5MPa,,SO2分壓為0.01~0.10 MPa,,熔煉溫度在1200℃條件下,硫酸鎂的形成溫度為 700~800 ℃,。MgO與氣體中的SO2反應(yīng)生成 MgSO4,,式(1)和式(2)相關(guān)反應(yīng)會引起體積膨脹,當爐襯溫度下降時,,耐火材料冷面形成的 MgSO4 再分解成 MgO,,MgSO4 密度低,僅為 2.66 g/cm3,,而MgO的密度為3.58 g/cm3,。因此,MgSO4 分解所形 成的 MgO 結(jié)構(gòu)較為疏松,,最后導致該處的鎂鉻耐火材料更易受到爐渣等介質(zhì)的侵蝕,。

鎂鉻質(zhì)耐火材料作為一種優(yōu)異的抗熔渣侵蝕材料,在銅冶煉領(lǐng)域具有廣泛的應(yīng)用前景,瑞林固體塊料精煉爐(NGL)對廢雜銅再生利用有重要意義,,能緩解銅精礦資源的不足,。采用掃描電子顯微鏡、能譜儀,、衍射 儀探討了銅冶煉NGL爐用后鎂鉻質(zhì)耐火材料侵蝕損毀機理,。結(jié)果表明:鎂鉻磚受爐渣與銅熔體的雙重作用,橄欖石相的形 成與方鎂石晶粒的溶解是爐襯材料化學損毀的主要原因,。隨著熔渣的滲透,、方鎂石晶粒的溶解,,粗銅及銅的氧化物等熔體表 現(xiàn)出更強的滲透能力,基質(zhì)鉻鐵礦顆粒邊緣及鎂質(zhì)骨料的晶界,、氣孔或裂紋處被大量的粗銅,、銅的氧化物熔體填充,破壞了 鎂鉻砂,、鉻鐵礦尖晶石,、方鎂石的直接結(jié)合,這種金屬熔體能夠深入鎂鉻磚的內(nèi)部結(jié)構(gòu),,可達260 mm 以上,。含 SO2–O2的氣 體擴散到殘磚冷面的類原磚層,由于晶界處的鈣鎂橄欖石的離解,,氣相介質(zhì)中 SO2/SO3與磚中 CaO 反應(yīng)生成了 CaSO4,,XRD 結(jié)果證實,殘磚冷面反應(yīng)層存在 CaSO4 物相,。SO2–O2 的氣體擴散作用下的相關(guān)反應(yīng)會引起體積膨脹,,導致結(jié)構(gòu)疏松,加劇了耐火材料的熔融侵蝕,。