罐式煅燒爐中,,內(nèi)襯耐火材料選擇硅磚,正常情況下,硅磚有6~8年的使用壽命,但為使硫有效脫除,,保證石油焦質(zhì)量,必須要提高煅燒溫度,,由此就會產(chǎn)生損毀侵蝕,,大幅度縮短其使用壽命。

1:影響石油焦罐式煅燒爐壽命的主要因素

從石油焦罐式煅燒爐設(shè)計情況看,,預(yù)期設(shè)計使用壽命一般較長,,但受其技術(shù)狀況、操作維護(hù),、砌筑質(zhì)量等影響,,投入使用后使用期限有明顯縮短情況。具體剖析煅燒爐壽命的影響因素,,主要表現(xiàn)為:①硅磚質(zhì)量,,如大部分硅磚生產(chǎn)由小廠家負(fù)責(zé),因技術(shù)能力有限,,使硅磚質(zhì)量難以滿足煅燒爐使用要求,;②砌爐質(zhì)量,受硅磚外形,、尺寸等偏差影響,砌爐可能存在泥漿未填充飽滿,,存在磚縫過大情況,,影響砌爐質(zhì)量;③烘爐質(zhì)量,,如爐體在密封上嚴(yán)實不足,,當(dāng)投入使用后溫度過高時,可能造成火道墻被燒壞,;④投入使用操作問題,,如延遲焦在揮發(fā)分過量下,出現(xiàn)罐壁燒溜情況,,加之使用后未做好維護(hù)管理工作,,如結(jié)焦棚料未合理處理,造成罐體受損,。

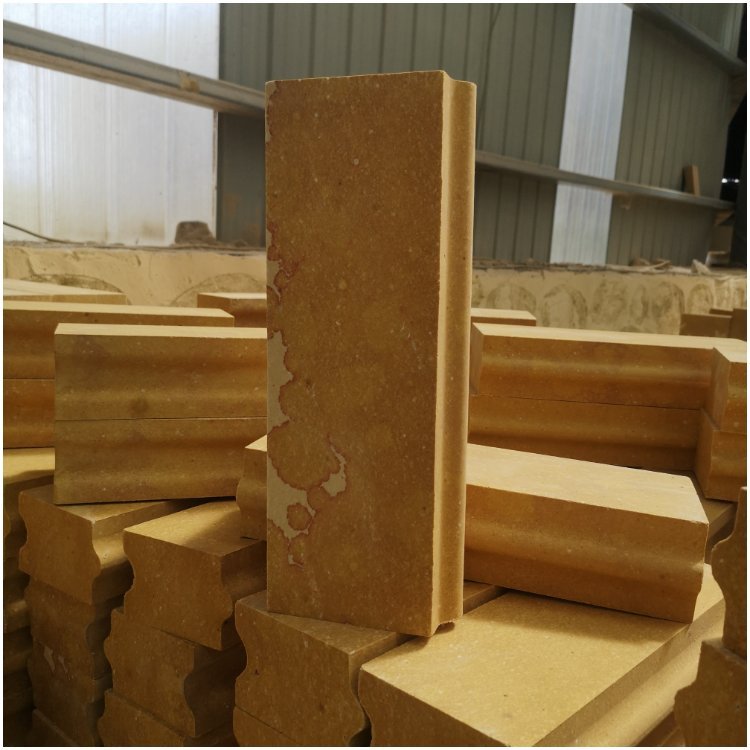

2:石油焦罐式煅燒爐硅磚應(yīng)用及硅磚侵蝕原因分析

①硅磚結(jié)焦分析:結(jié)焦問題的存在多見于火道損毀,、爐壁損毀,原因歸結(jié)于石油焦揮發(fā)分,、灰分等,,以其中灰分為例,,有許多金屬氧化物如Na2O、K2O,、AL203,。等成分存在其中,高溫狀態(tài)下將同硅磚SiO:發(fā)生反應(yīng),,有低熔點物產(chǎn)生,,其將導(dǎo)致硅磚表面有熔融狀態(tài)。而對于揮發(fā)分,,當(dāng)石油焦中有過量揮發(fā)分時,,由于料罐上有過多揮發(fā)分蒸汽滯留,此時將使溫度下降,,且蒸汽以液體形式于罐壁處附著,,有結(jié)焦產(chǎn)生②硅磚燒熔分析:煅燒爐運行中,易出現(xiàn)爐溫變化明顯問題,,若因爐溫未合理控制,,便會提高爐體局部溫度,造成燒熔損壞,。同時,,在耐火材料、石油焦雜質(zhì)反應(yīng)下,,也可能引起燒熔損毀,,原因在于當(dāng)溫度環(huán)境超出1300℃后,石油焦中金屬氧化物Na2O,、K2O,、AL203。成分將同硅磚反應(yīng),,有低熔物產(chǎn)生,,此時便帶來燒損問題。另外,,煅燒過程中,,盡管水分、揮發(fā)分被排除,,但存在硫含量殘留情況,,其也可能成為燒熔損毀的誘因,原因在于硅磚在硫作用下可能被侵蝕,,硫含量越高,,硅磚所受侵蝕作用越明顯。

3:受侵蝕硅磚的研究分析

在進(jìn)行侵蝕硅磚分析時,,選擇已經(jīng)使用2年的煅燒爐,,將硅磚制成光片,,以具體侵蝕情況為依據(jù),分為兩層,,一為侵蝕層,,一為變質(zhì)層,之后通過模擬侵蝕實驗,,分析這兩層的化學(xué)組成,、物相組成、顯微結(jié)構(gòu)等,。①用后硅磚物相及化學(xué)分析:由XRD圖譜可知,,在侵蝕層與變質(zhì)層中,磷石英,、鈣霞石,、鈣長石均為其主要的物相,并未明顯的形成新的物相,�,;瘜W(xué)分析時,試樣除侵蝕層,、變質(zhì)層外,,還分析了原硅磚層,分析結(jié)果顯示,,侵蝕層,、變質(zhì)層的AL203、CaO,、Fe203含量均明顯的高于原硅磚層,,而SiO:則明顯低于原硅磚層,剩余其他的化學(xué)組成部分3個試樣間基本相同,,并無明顯的差異,。此外,,原硅磚層中并不含有S,。但侵蝕層與變質(zhì)層中含有少量的S。利用顯微鏡觀察用后硅磚的顯微結(jié)構(gòu),,并將觀察結(jié)果打印成照片,,觀察照片發(fā)現(xiàn),液相生成出現(xiàn)在轉(zhuǎn)體表面上部分位置,,經(jīng)EDS分析后,,SiO。是主要的液相成分,,將該區(qū)域進(jìn)一步放大后,,白色點狀物質(zhì)清晰可見,,再次進(jìn)行EDS分析,推測白色點狀物質(zhì)可能為FeS,,這說明試樣內(nèi)部滲透進(jìn)了硫元素,。另外,變質(zhì)層明顯增多了孔洞,,給予其放大處理,,發(fā)現(xiàn)微小氣孔、絨毛狀物質(zhì)大量的存在于基質(zhì)中,。②不同石油焦溫度模擬試驗結(jié)果:模擬侵蝕實驗進(jìn)行時,,溫度分別設(shè)置為1200℃、1500℃,、1600℃,,完成后拍攝表面的照片。結(jié)果顯示:侵蝕溫度為1200℃時,,表面顏色發(fā)黑,,此外,其他變化并不明顯,;提高到1500℃后,,表面凸顯出硅石骨料,而且光滑的熔融層包裹在骨料表面,;達(dá)到1600℃后,,表面更加明顯的凸顯硅石骨料,消除骨料原有的棱角,,且更為明顯的體現(xiàn)出熔融層,。隨后,將不同溫度下試樣質(zhì)量變化率與直徑變化率計算出來,,繪制成曲線,,發(fā)現(xiàn)隨著溫度的升高,逐漸的明顯的減小質(zhì)量變化率與直徑變化率,。③用后硅膠損毀機制分析:為對用后硅磚損毀機制做出明確,,熱力學(xué)模擬不同溫度下侵蝕后的試樣物相。熱力學(xué)模擬過程中,,起始原料SiO2100g,、CaF2 0.86g、Fe203 0.5g,、AL203 0.13g,、CaO 8.5g,假設(shè)石油焦由兩部分組成,,一部分為硅磚,,另一部分為s,,兩者分別為99%、1%,。熱力學(xué)模擬結(jié)果,,發(fā)現(xiàn)。侵蝕溫度越高,,會使越多的液相量產(chǎn)生,,這些液相可能造成骨料顆粒溶蝕的加劇。導(dǎo)致硅磚壽命降低,。

4:提高石油焦罐式煅燒爐使用壽命的措施

針對上述分析,,可從以下幾個方面做出改進(jìn),以提升罐式煅燒爐的硅膠使用壽命:①選擇優(yōu)質(zhì)硅石原料,,我國硅石資源十分豐富,,其中的石英巖是比較適合的耐火材料,包含兩種,,一種為結(jié)晶硅石,,具有較高的純度、較大的生料致密度與石英結(jié)晶顆粒,,加熱時會以較慢的速度轉(zhuǎn)變,;另一種為膠結(jié)硅石,相對具有較低的純度,,加熱時可較快的轉(zhuǎn)化,。因此,可以實際情況適當(dāng)選擇,。②選用特質(zhì)的復(fù)合礦化劑,,礦化劑適量加入硅磚生產(chǎn)過程后,可使磷石英與方石英在石英饒燃燒時轉(zhuǎn)化而來,,現(xiàn)階段,,石灰與鐵磷為主要使用的礦化劑,但石油焦中含有硫,,因此,,可用MnO2代替部分石灰,提升礦化劑的應(yīng)用效果,。

5:結(jié)論

石油焦罐式煅燒爐使用過程中,,硅磚主要的損毀方式為結(jié)焦與燒熔,,與多種因素密切相關(guān),,實際生產(chǎn)時,應(yīng)針對上述損毀侵蝕機制,,選擇適當(dāng)?shù)姆椒�,,從而提高石油焦罐式煅燒爐的使用壽命