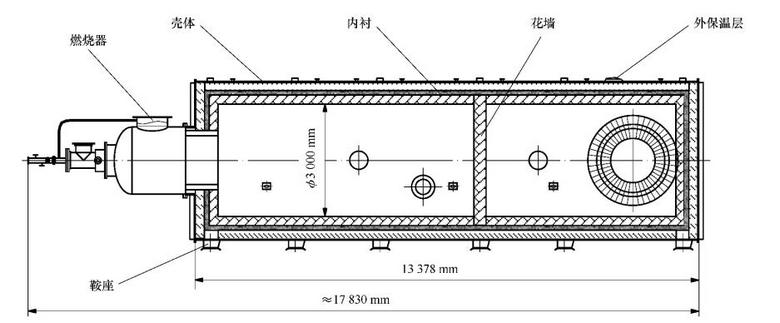

硫化氫燃燒爐是硫磺回收裝置中的重要設(shè)備,,為臥式圓筒爐,。其正常情況下操作溫度為1000~1350℃,操作介質(zhì)為含H2S,、SO2,、S等的過(guò)程其,,爐子外壁設(shè)計(jì)溫度200℃,,具有使用溫度高,、溫度波動(dòng)大、介質(zhì)雜質(zhì)含量高,、易超溫等特點(diǎn),、傳統(tǒng)的硫化氫燃燒爐耐火磚爐襯,在此情況下經(jīng)常出現(xiàn)襯體坍塌、熔化等破壞情況,,造成爐壁超溫,,嚴(yán)重影響裝置正常運(yùn)行。

硫化氫燃燒爐傳統(tǒng)的爐襯結(jié)構(gòu)形式為隔熱層加耐火磚,,外層為隔熱耐火澆注料,,中層粘土耐火磚,里層為高鋁耐火磚,,但是這樣的內(nèi)襯砌筑方法經(jīng)常出現(xiàn)各種的問(wèn)題現(xiàn)分析如下:

①砌筑質(zhì)量影響普通粘土質(zhì)耐火磚及普通高鋁質(zhì)耐火磚砌筑質(zhì)量要求較高,,但燃燒爐用磚自身的外形尺寸卻存在較大偏差,另外爐體鋼制外殼在制作過(guò)程中也存在橢圓偏差,,這些偏差 導(dǎo)致砌磚過(guò)程中難以控制灰縫寬度及圓度,使?fàn)t襯砌體質(zhì)量尤其是灰縫大小達(dá)不到規(guī)范要 求,。本爐用磚尺寸偏小,、砌筑灰縫多、誤差累積大,,一圈砌筑到最后,,砌體很難 “ 自圓其說(shuō) ” 不得不采取其他補(bǔ)救措施,如采用鋼板鍥來(lái)調(diào)整等,。另外對(duì)耐火磚的二次加工也增大 了砌體的砌筑誤差,。磚襯砌筑質(zhì)量的下降導(dǎo)致砌體在正常使用過(guò)程中強(qiáng)度及耐久性下降,頂部垮塌難以適應(yīng)長(zhǎng)周期運(yùn)行,。

②硫化氫燃燒爐燃燒介質(zhì)為含H2S,、S、SO2等的過(guò)程氣,,但因生產(chǎn)工藝條件限制,,該過(guò)程氣中常混油各種輕烴,,致使該爐燃燒過(guò)程中,,有時(shí)溫度驟然升高,無(wú)法控制,,爐內(nèi)溫度從正常溫度1200℃上升至1700℃左右,,超過(guò)了耐火磚允許的最高使用溫度。普通高鋁磚LZ-65的最高使用溫度在1450℃,。普通粘土磚N-1的最高使用溫度為1300℃,,故在1700℃左右高溫情況下,耐火磚已軟化成為液態(tài)二熔融,,使磚體垮塌,,失去耐火隔熱作用,爐壁超溫,無(wú)法繼續(xù)運(yùn)行,。

從上述爐襯破壞原因分析中可知,,原耐火磚尺寸偏小,灰縫過(guò)多,。以爐中段最大直徑處為例里層迎火面普通高鋁磚每圈共計(jì)有96塊磚,,灰縫達(dá)96條,中層磚因數(shù)量多則灰縫數(shù)量更多,,加上磚自身尺寸偏差及砌筑工人技術(shù)水平限制,,誤差累積較大,砌筑質(zhì)量難以保證,。通過(guò)適當(dāng)增大每塊耐火磚尺寸,,減少灰縫數(shù)量,減少誤差積累,,可以提高砌體整體質(zhì)量,。如可將耐火磚尺寸增大到由原一圈96塊縮減為36塊,即每10°角為一塊磚,。當(dāng)然,,這樣做耐火磚需工廠預(yù)定制作成本較高。

硫化氫燃燒爐內(nèi)溫度較高,,雖然正常使用情況下?tīng)t膛操作溫度為1200℃,,但超溫時(shí)溫度升至1700℃左右,原普通高鋁磚和粘土磚以難以承受這種工況,。從提高耐火磚的使用溫度,、荷重軟化溫度及熱震穩(wěn)定性等方面綜合考慮,應(yīng)將原使用普通高鋁耐火磚部位改為剛玉莫來(lái)石磚,。剛玉質(zhì)耐火磚具有含量高,,耐火度、荷重軟化溫度高,,抗蝕性良好,、 機(jī)械強(qiáng)度很高等性能,能適應(yīng)硫化氫燃燒爐的實(shí)際工況需要,,但需在工廠訂制,,成本較高。