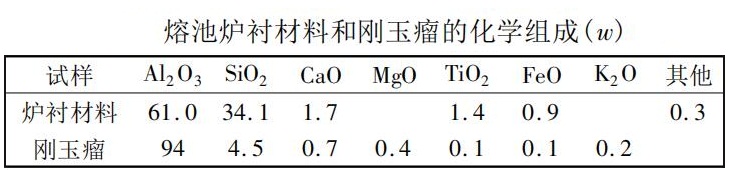

鋁合金熔化爐在使用2年多后,發(fā)現(xiàn)在熔池側(cè)墻上出現(xiàn)了較為嚴(yán)重的剛玉瘤,,特別是鋁液液面,、熔池側(cè)墻及爐氣三相( 液,、固、氣) 交界處尤為嚴(yán)重,。對(duì)剛玉瘤取樣進(jìn)行了檢測(cè),。從檢測(cè)結(jié)果來(lái)看,剛玉瘤中AL2O3的質(zhì)量分?jǐn)?shù)為94%,,遠(yuǎn)遠(yuǎn)高于爐襯耐火澆注料原有AL2O3的含量,,說(shuō)明爐襯耐火材料在使用過(guò)程中確實(shí)發(fā)生了剛玉化過(guò)程。

一,、剛玉瘤成因分析

鋁合金中的鋁及合金元素會(huì)與爐襯耐火材料中的Fe2O3,、TiO2、Cr2O3 等雜質(zhì)以及游離SiO2 發(fā)生以下化學(xué)反應(yīng):

4Al + 3SiO2一3Si + 2Al2O3,,( 1)

2Mg + SiO2一Si + 2MgO,,( 2)

6Al + 3Fe2O3一6Fe + 3Al2O3,( 3)

6Al + 3Cr2O3一6Cr + 3Al2O3,,( 4)

3Mg + Fe2O3一2Fe + 3MgO,,( 5)

3Mg + Cr2O3一2Cr + 3MgO,( 6)

MgO + Al2O3一MgO·Al2O3 ( 7)

反應(yīng)形成的剛玉相最初形成于爐襯表面,,但隨著反應(yīng)的進(jìn)行會(huì)逐漸向爐襯內(nèi)部蔓延,,并與耐火材料緊密結(jié)合。反應(yīng)( 1) ,、( 2) 會(huì)導(dǎo)致鋁液中增硅,,提高鋁液的流動(dòng)性,,使鋁液更容易滲入爐襯耐火材料中,從而加劇剛玉相的生成反應(yīng),。反應(yīng)( 7) 為鎂鋁尖晶石形成反應(yīng),,反應(yīng)過(guò)程伴有體積膨脹,會(huì)使?fàn)t襯表面剝落,,進(jìn)一步加劇侵蝕過(guò)程,。

二、鋁液表面的氧化

在鋁液液面,、熔池側(cè)墻及爐氣三相(液,、固、氣) 交界處,,鋁液因接觸空氣而首先被氧化,,形成膨松物。同時(shí),,由于爐襯材料中微小裂紋的存在,,液面以下的鋁液會(huì)在毛細(xì)管作用下沿爐墻向膨松物內(nèi)部滲透,再經(jīng)氧化形成剛玉相,。這個(gè)過(guò)程持續(xù)進(jìn)行,,剛玉相不斷成長(zhǎng)結(jié)瘤,且極易粘附在爐墻上,。這種結(jié)瘤如果僅僅粘附在爐襯表面,,則較容易清除,但如果蔓延到耐火材料內(nèi)部則很難清除,。

三,、結(jié)語(yǔ)

鋁合金熔化爐爐襯耐火材料的損毀過(guò)程是一個(gè)極其復(fù)雜的物理化學(xué)過(guò)程,取決于多方面的原因,,歸納起來(lái)有: 機(jī)械沖擊與磨損,,鋁及合金元素與耐火材料間的化學(xué)反應(yīng),爐內(nèi)溫度及壓力超高,,助熔劑及清渣劑中鹽類(lèi)的影響,,清渣操作不到位。選擇合適的耐火材料并及時(shí)清渣,,是減輕鋁合金熔化爐爐襯耐火材料損毀的最重要因素