二級(jí)高鋁磚中AL2O3含量為65-70%。在AL2O3-SiO2二元素平衡圖上可以看到,相當(dāng)于這樣AL2O3含量的區(qū)域內(nèi)高溫下主要的固相為莫來石,,并且也是高溫下唯一的安定固相,。莫來石的來源有兩個(gè)方面,;一部分是熟料本身煅燒中已經(jīng)形成了的,;一部分是由于莫來石—?jiǎng)傆袷炝现械膭傆衽c粘土分解后的殘余硅酸產(chǎn)生二次莫來石化新形成的晶相。當(dāng)二次莫來石化反應(yīng)時(shí),;經(jīng)常使磚體產(chǎn)生膨脹,,致發(fā)生疏松與質(zhì)量變化,產(chǎn)生這種影響的原因主要有兩方面,。

一:配料比的影響

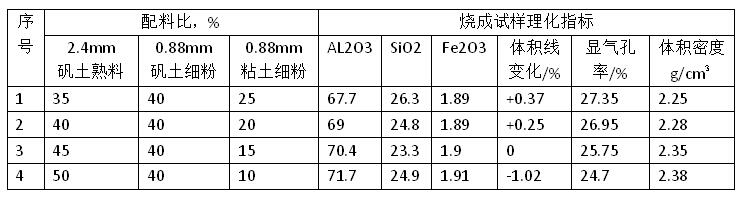

由以上實(shí)驗(yàn)中可以看出,,配料內(nèi)粘土加入量愈多,燒成試樣愈易發(fā)生體積膨脹現(xiàn)象,,顯氣孔率亦隨著粘土加入量增加而提高,。這種現(xiàn)象是與莫來石剛玉熟料中過剩的AL2O3(即剛玉)在高溫下與粘土本身發(fā)生莫來石化后所分離出的SiO2產(chǎn)生二次莫來石化有關(guān)系的。在熟料中含有足夠多的過剩AL2O3時(shí),,加入粘土愈多,,高溫下分離出的SiO2也愈多,因而形成的二次莫來石量也愈多,,所以試樣體積膨脹也愈大,,相應(yīng)地,顯氣孔率也就愈高,。在這個(gè)基礎(chǔ)上出發(fā)我們概略地將以上4個(gè)配料內(nèi)在燒成中發(fā)生的二次莫來石化量計(jì)算如下表,;

由此可見,要制造較致密的磚體,,除成型過程必要的可塑性外,,加入粘土?xí)r,其數(shù)量越少越好,。

二,、熟料顆粒度的影響

與一般多熟料的制品相似,熟料的顆粒度對(duì)磚坯與燒成制品的密度及強(qiáng)度起著決定性的影響,。對(duì)于二級(jí)高鋁磚的制造來說,,這種影響的意義更為廣泛,,已經(jīng)不僅限于經(jīng)常所認(rèn)為的僅能形成良好的堆積密度這個(gè)范圍了。在這個(gè)方面高鋁磚抽去熟料中間顆粒,,從而取的合理的顆粒級(jí)配,將會(huì)提高二級(jí)高鋁磚制品的質(zhì)量指標(biāo),,帶有顆粒結(jié)構(gòu)的高鋁制品不但有低的氣孔率(16-18)%,,而且有高的熱穩(wěn)定性。我們作了幾次工業(yè)試驗(yàn),,獲得的結(jié)果證明,,除耐急冷急熱抵抗性仍不夠滿意外,而對(duì)其他物理指標(biāo)均認(rèn)為可以,,但是結(jié)合粘土加入量增多,,則膨脹及氣孔率有所增加。試驗(yàn)表現(xiàn)出有燒后膨脹現(xiàn)象,,同時(shí)試驗(yàn)磚的表面熟料顆粒較粗和其細(xì)粉不足,,粘土可能在大顆粒周圍形成二次莫來石化的結(jié)果。所以不僅從顆粒尺寸,、細(xì)粉數(shù)量,、粘土含量做了系統(tǒng)的實(shí)驗(yàn),并且與多方面的原因均有密切的關(guān)系,。