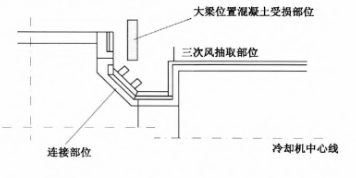

兩條5000t/d生產(chǎn)線,,均在較短時間內(nèi)實現(xiàn)達標達產(chǎn)。兩線均采用小窯頭罩,,三次風(fēng)是從篦冷機二段頂上取風(fēng),,篦冷機連接部位因為長期受到高溫輻射和物料沖刷,很容易造成澆注料脫落和磨薄等情況,,此處離大梁較近,,施工空間狹小,嚴重影響澆注料的施工質(zhì)量,。

改造前的現(xiàn)象

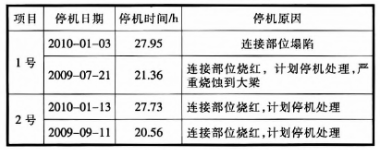

改造前,,兩線因連接部位故障導(dǎo)致篦冷機停機情況見表1。

表1 造成篦冷機停機時間統(tǒng)計

圖1為2號線2010年1月13日連接部位塌落后照片,,框架大梁受到長期熱輻射,,導(dǎo)致混凝土發(fā)生脫落,。在2009年3月檢修中工程部曾對此處進行了2天的加固處理,經(jīng)過此段時,,澆注料溫度急劇上升,,內(nèi)部水分無法排出,就會發(fā)生澆注料“爆頭”現(xiàn)象,,導(dǎo)致表面澆注料發(fā)生剝落,、凹凸不平,爆裂最深處達到10mm,,嚴重縮短了澆注料的使用壽命,。在2010年3月份檢修過程當中又對此處進行了修復(fù),影響了整個中修檢修的進度,。

圖2大梁和連接部位的相對位置

改造方案

1號線的改造方案

2010年3月大修中,,連接部位采用現(xiàn)場澆注方法。檢修和施工時間都提前至窯頭罩和篦冷機澆注料澆注之前,,連接部位錨固件高度350mm,,用液化氣烘烤澆注料。圖3是現(xiàn)場烘烤澆注料的情形,。

圖3用液化氣烘烤澆注料

此方案的優(yōu)點是:①可以提前對澆注料進行升溫烘烤,,大大增加了澆注料的養(yǎng)護時間;②烘烤的火力強度可以隨時間進行調(diào)整、火焰距離可以進行有效的控制;③烘烤投資小,,節(jié)省人力,、物力,施工現(xiàn)場整潔,。 1號線采用此方案在2010年3月10日檢修結(jié)束到2011年2月10日檢修11個月沒有發(fā)生過脫落,、燒紅現(xiàn)象,保證了其與窯內(nèi)耐火材料檢修同周期,,保證了窯的安全穩(wěn)定運轉(zhuǎn),。

2號線的改造方案

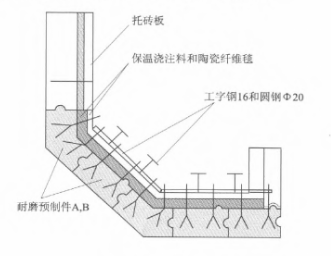

2010年1月17日檢修時采用了連接部位預(yù)制件。圖4為設(shè)計方案圖,。圖5為當時預(yù)制件安裝過程,,圖6為安裝完成效果。

圖4 預(yù)制件結(jié)構(gòu)

圖5 安裝過程

圖6安裝完成

圖7為使用7個月后的情況,。圖中箭頭所指方向為預(yù)制件之間預(yù)留的膨脹縫隙,可以看出膨脹縫隙,,可以看出膨脹縫隙各不相同,當時在寬的縫隙中填塞了火棉和火泥,。

圖7使用7個月后的預(yù)制件

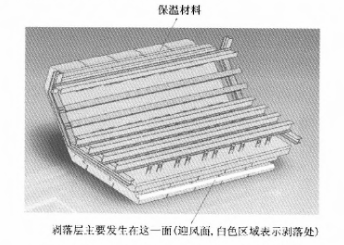

圖8 使用1年后的磨損情況及磨損位置

圖8為2011年1月10日檢修時,,使用1年后的情況。可以看出局部發(fā)生剝落,,主要集中在低溫方向這一排(圖中白色粗線所示位置),,但是剝落層只有預(yù)制件的1/3厚度,對整體效果沒有影響,。此問題我們已與通達公司進行溝通,其也給出了指導(dǎo)性意見:① 安裝過程當中嚴格控制每塊預(yù)制件之間的間隙在10mm,,其中鑲嵌耐磨陶瓷纖維毯,,并用火泥進行填塞;②在保溫材料處理過程當中用塑料布把預(yù)制件和注料、保溫材料進行隔離,,以防止水分進入到預(yù)制件中,,在升溫過程中影響使用效果。

改造效果

兩線于2010年大修后,,在2010年運轉(zhuǎn)周期中沒有發(fā)生過因為連接部位損壞而導(dǎo)致的停窯事故,。

使用預(yù)制件施工方案,其施工費和材料費共需約11萬元,,但改后提高了窯年運轉(zhuǎn)率0.3%,,使熟料年產(chǎn) 量增加2萬t;減少了平日維護此處鋼材和澆注料等費用7萬元,對窯系統(tǒng)耐火材料起到間接保護作用,。

在2011年兩線檢修中,,均采用了預(yù)制件方案,在5月份定檢中,,其整體使用效果良好,,表面光滑。我們將繼續(xù)觀察預(yù)制件使用情況,,總結(jié)經(jīng)驗,,以延長其使用壽命至2個周期。