在輕質(zhì)耐火材料中,,以溫度在900℃〜1200℃的中溫隔熱材料用量最大最廣泛,。漂珠磚是這一檔輕質(zhì)磚的杰出代表,。由于漂珠磚生產(chǎn)簡單,,強(qiáng)度高,,保溫性能好,,幾乎替代了硅石和輕質(zhì)粘土磚,,占據(jù)了絕大部分輕質(zhì)磚市場,,目前生產(chǎn)用漂珠是從粉煤灰中分選出來的,分選難度大,,效率低,,且只占粉煤灰重量的1〜5%。大部分熱電廠由于煤種及鍋爐燃燒方式等原因沒有漂珠,,這樣漂珠來源有限,,難以滿足市場需求,致使價格高達(dá)800~1000元/t,,給生產(chǎn)漂珠磚廠家造成很大經(jīng)濟(jì)壓力,。我們在成功研究漂珠磚的基礎(chǔ)上,直接利用電廠優(yōu)質(zhì)粉煤灰制備出粉煤灰輕質(zhì)隔熱耐火磚,。

輕質(zhì)耐火磚對粉煤灰質(zhì)量的要求

粉煤灰主要成分為氧化硅,、氧化鋁,其次是游離炭,礦物組成主要是具有較高硬度和熔點(diǎn)的玻璃體(約占70-80%)及少量結(jié)晶礦物石英和莫來石與磁鐵礦,,容重一般為650- 750kg/3,。

根據(jù)煤的品種和燃燒條件等差異,粉煤灰的性狀和物理化學(xué)性質(zhì)也有很大差異,。從化學(xué)成分及礦物組成看,,選擇低鐵(Fe2O3<5%)、低碳(C<8%),、高Al2O3含量的優(yōu)質(zhì)粉煤灰制輕質(zhì)隔熱耐火磚是可行的,。

粉煤灰顆粒主要由多孔玻璃體及少量結(jié)晶體和未燃炭組成,容重較輕,,制輕質(zhì)磚時不需要象制輕質(zhì)粘土磚那樣加大量木屑來減輕容重,,而制品的強(qiáng)度則較高,粉煤灰顆粒均勻有序,,不需破碎,、粉磨等工序,可以直接利用,,生產(chǎn)工藝簡單,。

粉煤灰是由瘠性很強(qiáng)的細(xì)粉組成,活性很低,,彼此間粘結(jié)性極差,,如果按常規(guī)加粘土結(jié)合,由于粘土容重大,、結(jié)合力低,,需加大粘土量,才能使其結(jié)合,。根據(jù)試驗(yàn),,粘土加入量> 30%,磚坯燒后強(qiáng)度才能達(dá)到國家標(biāo)準(zhǔn),,這樣增加了制品的容重和導(dǎo)熱系數(shù),,且收縮大,易產(chǎn)生裂紋,。由于粉煤灰中含炭量高,,未燃炭大都疏松多孔,磚坯成型烘干后強(qiáng)度很低,,因此,,尋找一種既有常溫粘結(jié)強(qiáng)度,又有高溫結(jié)合強(qiáng)度的復(fù)合粘結(jié)劑就成為生產(chǎn)中的關(guān)鍵,。

試驗(yàn)與結(jié)果

原料

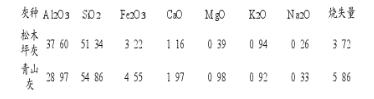

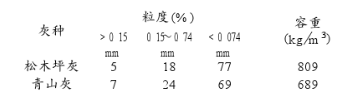

采用的濕排灰,,在110℃烘干,,化學(xué)成分見表1,粒度與容重見表2,。

表1 粉煤灰化學(xué)成分(%)

表2 粉煤灰粒度與容重

配比

摻灰量為60~90%,,為減輕體積密度而加入珍珠巖、木屑,、硅石或漂珠,其加入量為10〜30%,。選用自配的含SiO2的復(fù)合粘結(jié)劑,,加入量為5〜10%。該粘結(jié)劑既有常溫及烘干的結(jié)合力,,又有高溫?zé)Y(jié)強(qiáng)度,。

生產(chǎn)工藝

配料與成型根據(jù)產(chǎn)品牌號進(jìn)行配料,在攪拌機(jī)中先干混2分鐘,,然后加入復(fù)合粘結(jié)劑和水,,一般機(jī)壓成型混料水分為15-20%,手工成型混料水分為20-30%,,混合后泥料經(jīng)困料或不經(jīng)困料均可成型,。成型采用雙面加壓,加壓速度要緩慢,。

干燥與燒成 磚坯成型后放置一天,,然后進(jìn)行干燥,干燥時先低溫,,后逐漸升溫至110℃充分干燥,,干燥后的磚坯在復(fù)合結(jié)合劑的作用下,強(qiáng)度很高,。

干燥磚坯在推板窯或隧道窯中燒成階段:

(a) 低溫階段,,即室溫〜300℃左右。此階段主要排除磚坯中的機(jī)械結(jié)合水和吸附水,。由于磚坯入爐前曾經(jīng)過干燥,,且粉煤灰為瘠性料,故這一階段可以快速升溫,。

(b) 氧階段,,即 300℃-950℃。600℃以上,,炭素氧化,,為保證炭素充分燃燒和氣體排放,此階段要緩慢升溫并適當(dāng)保溫,,否則會造成制品黑芯,。

(c) 高溫?zé)呻A段,即950℃-1150℃。此階段粉煤灰產(chǎn)生液相,,同時結(jié)合劑中的無定型SiO2也出現(xiàn)液相,,磚坯收縮,產(chǎn)生結(jié)合強(qiáng)度,。此階段升溫速度應(yīng)緩慢,。

結(jié)果

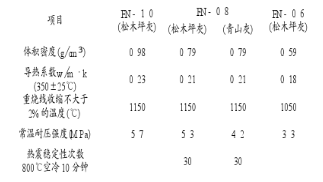

燒后制品外觀顏色均勻漂亮,邊角整齊,,松木坪電廠灰制品呈淡黃色,,青山熱電廠灰制品呈深黃色,無裂紋和崩失現(xiàn)象,,斷面組織均勻,,其性能指標(biāo)如表3,導(dǎo)熱系數(shù)與強(qiáng)度方面都超過粘土輕質(zhì)磚國家標(biāo)準(zhǔn),。

表3 輕質(zhì)隔熱耐火磚性能

分析與討論

成型時的分層現(xiàn)象

粉煤灰輕質(zhì)隔熱耐火磚采用手工成型,,往往會產(chǎn)生分層現(xiàn)象,降低了磚坯的成品率,。作者認(rèn)為,,這主要是由于粉煤灰顆粒很細(xì),混合泥料是氣量較高的三相體系,,受壓縮的這部分氣體會產(chǎn)生膨脹,,因而破壞了磚坯的內(nèi)部結(jié)構(gòu)。同時,,濕混合料中絕大部分固體顆粒都呈粉狀,,對壓制力的傳遞比較緩慢,物料中的內(nèi)摩擦阻力較大,,因而壓制力在磚坯內(nèi)傳遞時的衰減也較大,,若用瞬時壓制成型法不易壓得均勻密實(shí)。只有在配料中加入一些珍珠巖,、硅石等粗顆粒起骨架和排氣作用,,同時,成型時加壓速度要緩慢并雙面加壓,,才能減少分層現(xiàn)象,。

含碳量對制品強(qiáng)度的影響

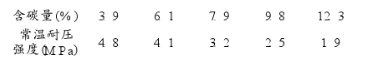

將青山灰進(jìn)行篩分與水洗,制成含碳量不同體積密度為0.8g/cm3的輕質(zhì)磚,,其對應(yīng)的常溫耐壓強(qiáng)度如表4,,從中可以看出,含碳量對制品的強(qiáng)度影響非常顯著,,粉煤灰含碳量越高,,制品的強(qiáng)度越低,。這是由于碳粒疏松多孔,顆粒一般較粗,,成為微骨料,,但它本身的耐壓強(qiáng)度很低,同時又沒有化學(xué)活性,,不能與結(jié)合劑反應(yīng),,磚坯的強(qiáng)度低,在燒成過程,,碳粒被燒掉,,留下大量空隙,故成品強(qiáng)度大大降低,。制輕質(zhì)磚一般要求粉煤灰含碳量應(yīng)< 8%。

表4 磚坯含碳量對輕質(zhì)磚抗壓強(qiáng)度影響

熱震穩(wěn)定性

粉煤灰輕質(zhì)磚比漂珠磚的抗熱震穩(wěn)定性好得多,,漂珠磚在800℃空冷10分鐘的次數(shù)為0,,而粉煤灰輕質(zhì)磚可達(dá)到30次。這是由于粉煤灰的物理性質(zhì),、化學(xué)成分和礦物組成等均類似于顆粒形態(tài)多種多樣所致,。未燃碳在磚坯鍛燒過程中被燒掉,留下部分氣孔,,這些都有利于制品受急冷急熱時消除內(nèi)應(yīng)力,。從而有較好的抗冷熱沖擊力。漂珠磚主要礦物是空心球形玻璃體,,它的脆性大,,球內(nèi)被封閉的氣體受冷熱沖擊力作用迅速膨脹,產(chǎn)生很大的內(nèi)應(yīng)力而導(dǎo)致脆裂,。

市場與效益

粉煤灰,,而粉煤灰是工業(yè)廢渣,用它制輕質(zhì)耐火磚,,成本低,,制品的性能可與漂珠磚媲美,其抗熱震穩(wěn)定性方面遠(yuǎn)優(yōu)于漂珠磚,,不僅可用在冶金,、化工、機(jī)械,、水泥等工業(yè)窯爐的保溫層,,還可用于電爐等的工作層。如按輕質(zhì)耐火磚的價格代替用量很大的漂珠磚,,產(chǎn)品市場廣闊,,經(jīng)濟(jì)效益明顯,。

我國目前粉煤灰年排量過億噸,綜合利用率僅為26%,,大部分粉煤灰堆存須修建排渣場或倒入江河湖海,。我國目前粉煤灰堆存量已達(dá)4億噸,占用耕地約80萬公頃,,利用粉煤灰制造輕質(zhì)耐火磚,,則開辟了一條粉煤灰綜合利用的新途徑。

結(jié) 論

利用優(yōu)質(zhì)粉煤灰制輕質(zhì)耐火磚,,原料來源廣,,生產(chǎn)工藝簡單,粉煤灰利用率高,,產(chǎn)鋁強(qiáng)度和導(dǎo)熱系數(shù)超過輕質(zhì)粘土磚的國家標(biāo)準(zhǔn),,抗熱震穩(wěn)定性遠(yuǎn)優(yōu)于漂珠磚,成本低,,是替代漂珠磚的理想材料,,市場前景好。

影響粉煤灰輕質(zhì)隔熱耐火磚開發(fā)的最重要因素是粉煤灰質(zhì)量,,應(yīng)選擇高氧化鋁含量,、低鐵(Fe2O3<5%)、低碳(C<8%)粉煤灰,,并選用結(jié)合力強(qiáng),,且隨溫度升高具有連續(xù)結(jié)合強(qiáng)度的復(fù)合膠結(jié)劑與合適的成型燒成工藝是生產(chǎn)粉煤灰輕質(zhì)磚的關(guān)鍵。