某公司兩條5000t/d生產(chǎn)線的窯口澆注料使用壽命短,窯口護鐵端面澆注料剝落嚴重,,影響了窯口護鐵的使用壽命,,每年都需要更換一次窯口護鐵,,既影響窯系統(tǒng)的安全穩(wěn)定運轉(zhuǎn),又帶來巨大的經(jīng)濟損失,。為此,,技術人員及耐火材料廠家對窯口澆注料的施工方案進行了改進,取得了很好的效果,。

錨固件及膨脹縫的改進

改進的原因

原窯口錨固件為V形錨固件,材質(zhì)為Cr25Ni20,,錨固件的下端直接焊接在窯口筒體上,,錨固件底部焊接處接觸面積小;耐熱鋼焊條與窯口擋磚圈2及窯筒體的材質(zhì)(Q235-C)不符;每3塊窯口護鐵預留一條膨脹縫,膨脹縫設置過少,。上述原因造成窯口澆注料發(fā)生剝落炸裂的現(xiàn)象,,嚴重影響其正常使用壽命。

改進措施

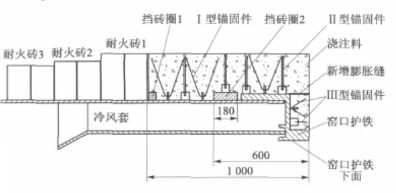

窯口錨固件材質(zhì)不變,,改用U形錨固件穿過50mmx50mmx10mm的圓孔座,,并以此底座作為焊接板,焊接在窯口上,。錨固件和底座的配合有以下幾種: 窯口護鐵端面焊接的Ⅲ型錨固件為Φ8mmxl00mm波浪形錨固件,,其底座材質(zhì)為耐熱鋼,用A402焊條焊接;窯口護鐵工作面的Ⅱ型錨固件為Φ8mmx220mm錨固件,,其底座材質(zhì)為耐熱鋼,,用A402焊條焊接;擋磚圈2上錨固件為Φ8mmx220mm錨固件,,底座材質(zhì)是Q235-C,用普通焊條焊接;窯筒體上Ⅰ型錨固件為Φ8mmx250mm錨固件,,底座材質(zhì)是Q235-C,,用普通焊條焊接,改進后窯口錨固件的形式與焊接見圖1,。

圖1 改進后窯口錨固件的形式與焊接

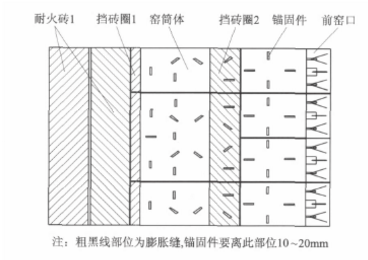

改進后,,窯口澆注料膨脹縫的設置如圖2所示,在耐火磚1和澆注料之間必須設置膨脹縫,,每兩塊窯口護鐵間均設置膨脹縫,,消除澆注料在升溫過程中產(chǎn)生的膨脹應力。

圖2 改進后膨脹縫的設置

窯口護鐵端面澆注料施工方案的改進

改進的原因

原窯口護鐵工作面澆注料(厚度300mm)和端面澆注料(厚度120mm)是同步澆筑,,沒有設置膨脹縫,,窯運行一段時間后,窯口端面澆注料剝落特別嚴重,,窯口護鐵端面長期暴露在高溫氣體中,,受到熱腐蝕,最后危及到窯口筒體,。

改進措施

在圖1所示位置加一層膨脹縫,,以消除窯口護鐵端面澆注料和工作面澆注料在高溫運行中產(chǎn)生的膨脹應力,避免澆注料開裂,、剝落,,提高其使用壽命。

窯口護鐵如果有備件可以提前對端面澆注料進行澆筑,、養(yǎng)護,、烘烤,這樣澆注料就可以有更充足的養(yǎng)護時間,,在檢修期間更換的窯口護鐵也可以提前澆筑端面,,這樣交替使用,可以很好地保護窯口護鐵,。

窯口周圍直墻澆注料施工方案的改進

改進的原因

我公司窯口周圍直墻澆注料原厚度為250mm,,在窯冷態(tài)的情況下,窯口護鐵周圍直墻完全在澆注料保護之中,,但在熱態(tài)的情況下,,窯口護鐵下面及直墻經(jīng)常暴露在高溫氣體中,易腐蝕變薄,、損壞,,最后掉落,進而波及到窯口端面澆注料及窯口筒體,。

改進措施

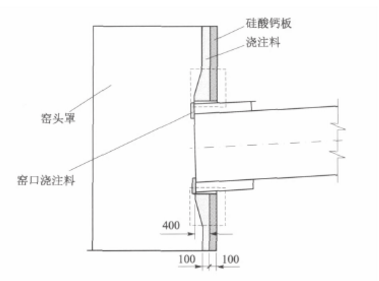

2011年1月中修時重新設計了窯口周圍直墻澆注料的施工方案,,以延長窯口護鐵壽命,,如圖3方框處所示。

圖3 窯口上下方直墻澆注料施工改進

具體施工方案如下:

將窯口山下直墻澆注料的自距離窯口2m處向窯口逐漸加厚,,具體厚度參考窯口端熱態(tài)膨脹量(170mm)和窯的上下竄動量(30mm),。改造后窯口直墻燒注料最厚處是400mm,向篦冷機側(cè)延長150mm,,竄口周圍直墻錨固件高度由300mm加大至420mm,。

改進后,窯在熱態(tài)的情況下和上下竄動中,,窯口護鐵下面及直墻始終在周圍澆注料的保護之中,,避免了高溫二次風的沖刷和熱輻射,提高了窯口護鐵的使用壽命,,冀東集團磐石公司使用這種方案后,,窯口護鐵可以使用3年。

由于各公司回轉(zhuǎn)窯的軸向膨脹量和上下竄動量不一樣,,在采用此方案時一定要核實數(shù)據(jù),,否則此處澆注料打薄了對窯口護鐵下面及直墻起不到保護作用;厚了,窯口下直墻容易掛熟料,。

使用效果

公司于2011年1月采用以上3種改進方案,, 12月1日停機檢修時,窯口護鐵,、窯口澆注料整體性很好,,預計還可以再使用一個周期,做到兩年更換一次,,為公司每年節(jié)省檢修成本18萬元左右,。