摘要:鉻剛玉磚一般采用澆注成型或采用熔鑄成型的工藝生產(chǎn),,但是這兩種生產(chǎn)工藝分別存在著成本較高,,生產(chǎn)效率較低,、顆粒分布不夠均勻等不足,。本文介紹了一種新型的生產(chǎn)鉻剛玉磚的生產(chǎn)工藝,,采用該工藝生產(chǎn)鉻剛玉磚效率較高,磚體的中溫,、高溫強度高,,抗氧化鐵侵蝕性能和耐磨性能優(yōu)良。

鉻剛玉磚主要應(yīng)用在側(cè)出鋼式加熱爐的推鋼平臺上,,該部位使用條件苛刻,,既有高溫下的機械磨損,又有化學(xué)侵蝕,。多年的實踐經(jīng)驗證明,,一般的耐火材料、如粘土質(zhì),、高鋁質(zhì),、莫來石質(zhì)都難以達到使用要求,只有鉻剛玉質(zhì)材料能夠滿足這種使用條件,。目前,,這種鉻剛玉磚一般采用兩種方法生產(chǎn),即電熔法和先澆注后燒成法,。采用電熔法生產(chǎn)的鉻剛玉磚成本太高,,使用廠家難以接受:而后者生產(chǎn)工藝較復(fù)雜,生產(chǎn)效率低,。但是生產(chǎn)出的磚有較好的高溫性能,,而且生產(chǎn)效率大為提高,生產(chǎn)成本有較大的降低,。

1 生產(chǎn)工藝

1.1 剛玉的選擇

為了增強這種制品的耐磨性能和抗侵蝕性能選用電熔白剛玉,、工業(yè)氧化鉻細粉為主要原料,為了便于成型,,選擇剛玉的臨界粒度為5mm,,顆粒與細粉之比控制在55:45左右比較適宜。

1.2 氧化鉻細粉的選擇

為了增強鉻剛玉磚在高溫下抗氧化鐵的侵蝕能力,,加入了氧化鉻細粉,。因為氧化鉻有非常高的耐火度,并且化學(xué)穩(wěn)定性好,。由于這種鉻剛玉磚長期使用在1300℃左右的高溫下,,不但經(jīng)受高溫下的劇烈磨損,而且還有熔融氧化鐵的化學(xué)侵蝕,,適當增加氧化鉻的含量能夠提高磚體的抗化學(xué)侵蝕性能,。但是實驗證明,如果氧化鉻的加入量超過一定限度,,則不利于磚的燒結(jié),。確定氧化鉻的加入量為3%~5%比較適宜,。細粉加入后,不僅提高了制品在高溫下的化學(xué)穩(wěn)定性,,而且對制品的成型和燒結(jié)也會產(chǎn)生有利的影響,。其細度要求為小于200目的大于90%。

1.3 氧化鋁細粉的選擇

為了改善泥料的成型性能,,以及提高鉻剛玉磚的體積密度和高溫,、高溫強度,加入了適量的氧化鋁超細粉,。通過多次實驗,,認為氧化鋁超細粉的加入量以5%~10為宜。

1.4 結(jié)合劑和添加劑

為了便于磚體的成型,,又不至于降低鉻剛玉磚的高溫性能,,通過實驗選擇亞硫酸紙漿廢液為結(jié)合劑。因為在半干法成型的磚料中,,特別是多數(shù)的瘠性料磚料中,,加入亞硫酸紙漿廢液,能有效地提高磚坯強度,,便于運輸和裝窯,,確定其比中為1.07,加入量4%左右,。

由于磚的原料都是瘠性料,,成型比較困難,所以選擇羚甲基纖維素為增塑劑,,并確定了其加入量為1.5%,。因為這種料黏性較大,對磚的耐火性能不會造成負面的影響,。并把這種試塊指標和澆注成型的試塊指標進行對比,。通過檢測,澆注成型的鉻剛玉磚高溫抗折強度為0.79MPa和0.12MPa,,而機壓成型試塊高溫抗折強度為12.23MPa,,明顯大于澆注料成型試塊。

2 生產(chǎn)流程

原料的選擇上,,電熔白剛玉應(yīng)該選擇燒結(jié)致密,、氣孔率低的優(yōu)質(zhì)產(chǎn)品,,;粒度分別為5~3mm,3~1mm,,1~0mm,,首先把180目剛玉細粉和工業(yè)氧化鉻細粉和氧化鋁細粉以及添加劑進行混合,制備成混合細粉。

混煉的柱體設(shè)備為帶碾輪的攪拌機,,其最小轉(zhuǎn)速為24r/min,,加料的順序按照先加顆粒料,攪拌1~2min,,然后加入約一半的結(jié)合劑,,再攪拌2min左右,加入混合細粉,,再攪拌2mi,,最后加入剩余的結(jié)合劑,攪拌5min就可出料,。

成型在1000t磨檫壓磚機上進行,,成型時由于磚的體積較大,所以特別要遵照先輕后重的成型原則進行,,出磚時要輕拿輕放,,防止磚體磨損。制品放入隧道式干燥器中進行烘干,,烘干介質(zhì)的進口溫度為120℃左右,,出口溫度約為50~60℃,烘干后的殘余水分控制在低于1%,。

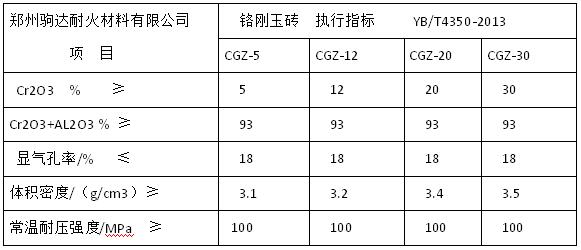

把烘干好的磚放在隧道窯內(nèi)進行燒成,,裝車的部位為窯車的中下部,要的最高燒成溫度為1500℃,,保溫4h,,燒好后磚呈深褐色。鉻剛玉磚的主要技術(shù)指標,。

3總結(jié)

研制生產(chǎn)的鉻剛玉磚與濟鋼小型軋鋼廠的加熱爐上進行了現(xiàn)場使用,,使用部位為推鋼平臺上溫度和磨損最苛刻的部位,并與某廠生產(chǎn)的鉻剛玉磚(材質(zhì)相同,,采用澆注成型方式生產(chǎn))進行了性能對比,。通過一年多的使用觀察,這種磚的表面侵蝕程度明顯小于對比磚,,證明這種磚的耐磨性能優(yōu)良,,有較強的抗氧化鐵侵蝕性能,能夠滿足加熱爐推鋼部位的使用要求,。