����ˮ����D(zhu��n)�G(�e���ɷ����D(zhu��n)�G)�G�ڶε��ͻ���(n��i)�r���HҪ����ˮ�����ϵď��қ_ˢ��ĥ�p,�����S���D(zhu��n)�Gÿ�D(zhu��n)һ�ܾ�Ҫ��(j��ng)��һ��(�ӟᡪ����s)�ض�׃��,������Ҫ��G�ڶ��ͻ���(n��i)�r�������õ���ĥ�Լ�����(w��n)����,��Ŀǰ,�����õ���۰ׄ�����ͻ��ע��,���r���F,�����М؏���ƫ��,��ֱ��Ӱ�ʹ��Ч��,����ԇ������ĥ���^��,���r��������ؼ����X�\�����Ϟ����ԭ�ϣ��Ƴɵͳɱ��ͻ�ע��,�������Ɲ�ע�ϵ��М؏�������,�����⣬����������ĥ�Ժ͟���(w��n)����,���ڻ�����߀���벻ͬ������Sic���Ƴ����X�|(zh��)��ĥ��ע��,��

����1.1 ԇ�ԭ�ϼ�������

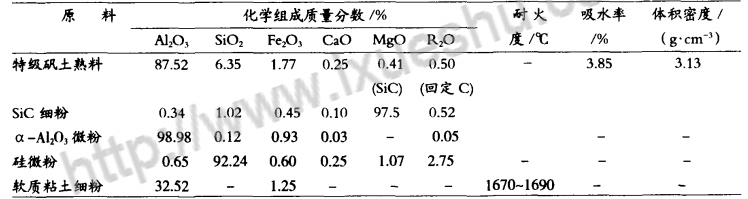

����ԇ���ԭ����Ҫ��ɽ���Ȫ�ؼ����X�\�����Ϻ��B�Ƹ�SiC�ۣ�������6%���_�⼃�X���}ˮ��Y(ji��)�τ�,��3%a-Al203��,��1.5%�Ĺ��ۺ�3%��ܛ�|(zh��)ճ����������Ҫԭ�ϵ�����ָ��(bi��o)Ҋ��1,��

������1 ��Ҫԭ�ϵ�����ָ��(bi��o)

����

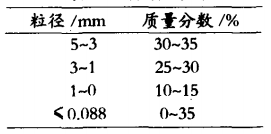

����1.2 ԇ���Ƃ�

����ԇ�Ӽ������Ҋ��2,��ԇ��У���������Ĝpˮ���ͽ����X��,����7%��ˮ?d��ng)����Ϻ��?60mm��40mm��40mm��ģ������ӳ���,���B(y��ng)�o24h��Óģ������110���24h���,��Ȼ��һ����ԇƷ�քe��110���2h��1500���2h��̎��,������ԇ���õ�ԇ���nj���ע����ӳ��ͳ�230mm��114mm��65mm��ֱ�δu����ɺ�(j��ng)�^1500���2h��̎��,��

������2 ԇ�Ӽ������

����

����1.3 ���ܜyԇ����

����(1)�@�����,���͉����ȡ����ۏ��ȵĜyԇ,���քe���Շ���(bi��o)GB/T 2997-1982,��GB/T 5072-1985��GB/T 3001-1982�M(j��n)��,��

����(2)��ĥ�Ԝyԇ,��ʹ�Ç�ɳ������ԭ�������ø߉������y��1mm~1.5mm��SiC�w���_��ԇ�ӱ���,���y��ԇ�ӛ_��ǰ����|(zh��)��Mǰ,��M��Ȼ��Ӌ��ĥ�p�ʦ�=100x(Mǰ-M��)/Mǰ����ĥ��=l/��,��ĥ�p�ʦȴ�,���f��ԇ����ĥ�Բ

����(3)����(w��n)���ԵĜyԇ,������(j��)YB/T376.1-1995����ֱ�δuˮ���䷨,���y��ԇ���ܟ�������Ɠpһ���ѭ�h(hu��n)�Δ�(sh��)���ɴ��Єe�俹���ԡ�

����2 �Y(ji��)���cӑՓ

����2.1 �X���}ˮ������ע����ĥ�Ե�Ӱ�

�������X�|(zh��)��ĥ��ע�������ýY(ji��)�τ������X���}ˮ���|(zh��)���ă�(y��u)��ֱ��Ӱ�����ĥ��,��ͬһ��̖�����fˮ��(��ˮ��ָ���S�����^3���£��fˮ��ָ���S���^1������)�ij����r�g�քe��65min��46rnin,����ͬһ��̖�����fˮ������Y(ji��)�τ����Ƶĝ�ע��,������ȡ���ĥ�Ե�ָ��(bi��o)����^��,������,������ˮ�����Y(ji��)�τ��ĝ�ע�������Ժá����ȸ�,����ĥ��Ҳ��,�������fˮ�����Y(ji��)�τ��ĝ�ע�ϣ��͉�����,�����ۏ���,����ĥ�Էքe��ǰ���½�52.6%��38.9%,��45.7%,�����������Բ���Y(ji��)��,��

����2.2 �pˮ������ע����ĥ�Ե�Ӱ�

�����ڱ��C��ע�Ϻ����Եėl����,����(y��ng)�M���p����ˮ�����Է�ֹ��ˮ���^�����(d��o)����Y(ji��)��(g��u)����,�������½�,����ĥ��׃�ͬ�r,����ˮ���^���r,���X���}ˮ��ˮ������(y��ng)�m������CAH10�������l(f��)�����¾����D(zhu��n)׃�^�̣�

����CAH10��C2AH8 ��C3AH6

����A��aq��AH3

����CAH10��C2AH8�ǽ鷀(w��n)��,����������ϵ,���侧�w��Ƭ���ᘠ���ཻ�e�دB�Y(ji��)��,�����γ��^���ĽY(ji��)�������w,�����D(zhu��n)׃?y��u)鷀(w��n)����C3AH6��AH3����ʹˮ��ʯ��(n��i)���xˮ�ּ���϶�w�e�������,��ʹ���w�ĽY(ji��)��׃?n��i)�,������?d��o)��ˮ��ʯ�Y(ji��)��(g��u)���ɡ����Ƚ���,����ĥ��׃��,����ˮ���^�ٕ�ʹˮ���{�������Խ��ͣ�Ҳ���@�ýY(ji��)��(g��u)�܌���ˮ��ʯ��

������˞��˽�����ˮ��,����ߝ�ע�ϵď���,���ڝ�ע���м���ռˮ������1.0%~1.5%�Ĝpˮ�����@���ګ@��ͬ�Ӻ����ԗl����,���ɜpˮ14.5%〜17.5%,���Ķ�ʹ����ĥ�����35%���ҡ�

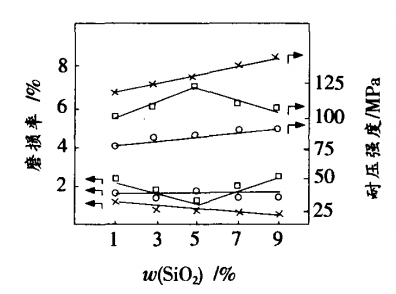

����2.3 SiC����ע����ĥ�Ժ͟������ܵ�Ӱ�

����SiC���ڹ��r�I������,�����ȴ�,����ĥ�Ժã���(d��o)���ʸ�,���ڸ��X�|(zh��)��ע��������SiC,���õ��ĽY(ji��)��Ҋ�D1��

����

�����D1 SiC����ע����ĥ���ܵ�Ӱ�

�����ɈD1��Ҋ,���S��SiC����������,����(j��ng)110��x24h��1500��x2h̎����ĝ�ע�ϣ��䏊�Ⱥ���ĥ�Զ������,������ǰ���������ļ�(x��)�Ȟ�0.044um��SiC�������a���|(zh��)���֚��,���Ķ�ʹ�Y(ji��)��(g��u)�����ܡ��������,����SiC������ĥ���^��,���Ķ�ʹ?ji��)�ע�ϵ���ĥ����?��������Ҫ��ԇ�ӽ�(j��ng)�^1500��x2h��̎����ע�σ�(n��i)�����ԟ��Y(ji��),��������ĥ�Ե������,��������(j��ng)1100��x2h�����ԇ�ӣ�SiC��������5%�r���͉����Ⱥ���ĥ�Դ���һ���c,����������5%֮ǰ���Ⱥ���ĥ���SSiC���������Ӷ����,������(d��ng)��������5%��t���SSiC���������Ӷ��½����@�����SiC�ڸߜ���������Е��l(f��)����������,����SiC+C02 �� Si02 + C02���a(ch��n)��Si02���c��-Al203����(y��ng)����Ī��ʯ,���a(ch��n)���w�e��Û����(d��o)�½Y(ji��)��(g��u)����,���@���������,�������½�����ĥ��Ҳ�½�,��

����SiC��800��〜1100��֮�g�Ŀ�����������1300��-1500��r�ĵ�,�������800��~1100��r��SiC�������ɵ�Si02�Y(ji��)��(g��u)����,������ֱ��o�ײĵ�����,������1100������,��������1300��~1500��֮�g�������������@��,���˕r���ɵ�Si02�����ӱ�Ĥ���w��SiC����,����K������SiC���M(j��n)һ�����|�����Կ��������������ӏ�,����(d��ng)SiC����������5%�r,��ԇ�ӽ�(j��ng)�^1100���̎�������(n��i)�ӵ�1100�汾�����y���Y(ji��)��δ����@�F(xi��n),���в���Ӱ푝�ע�ϵ����w���Y(ji��)�����ԝ�ע�ϵ��͉����ȳ�����څ��;����(d��ng)1100����������^5%�r,��SiC�������y���Y(ji��)���_(d��)��һ���̶�,����(d��o)��ע�����w���Y(ji��)��׃�

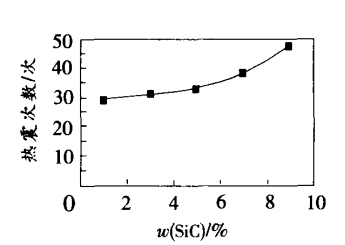

������ע�ϵğ���Δ�(sh��)�SSiC�����������Ӷ����(Ҋ�D2),������(j��)��������R=P����/E����(ʽ�У�P����Ϗ���,���Þ���ϵğጧ(d��o)�ʣ�E����ϵď���ģ��,��������ϵğ���Ûϵ��(sh��))����,��SiC�ጧ(d��o)�ʦøߣ�������Ûϵ��(sh��)��С,�����,����(d��ng)SiC���뵽��ע���У��܉���ߝ�ע�ϵĿ�������,���e��(d��ng)SiC���������^5%,������SiC��(x��)���^��(x��)���ڻ��|(zh��)���γ��B�m(x��)��,�����@����ߝ�ע�ϵğ����(d��o)����,��ʹ����Δ�(sh��)�@�����࣬�Ķ�ʹ?ji��)�ע�Ͼ��и��õğ���(w��n)����,��

����

�����D2 SiC���������������ܵ�Ӱ�

����2.4���ܱ��^

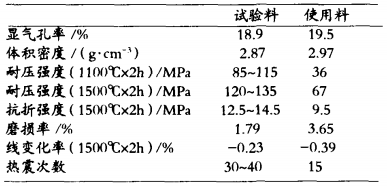

������ԇ��Ϻ�ij�Sʹ�õ����X�|(zh��)��ĥ��ע���M(j��n)�����ܜyԇ,����Y(ji��)��Ҋ��3��

������3 ԇ��Ϻ�ij�S����ָ��(bi��o)����

��������3��ʹ���Ϟ�ij�S�ծa(ch��n)4000t���ϸɷ����D(zhu��n)�G�G�G�ڶ�ʹ�õĝ�ע��,����(j��ng)�������������ǰׄ���,��������CaO���^�ߣ�����ͨˮ����ע��,���cԇ������,���@Ȼ�侀׃�����^�����Мغߜ��͉����ȶ��^��,��ĥ�p�ʸ�,����ĥ�Բ�,��

����3�Y(ji��)Փ

����(1) ���X�|(zh��)��ע����ĥ���c�Y(ji��)�τ��X���}ˮ����������P(gu��n)���³��S��ˮ����Ƶĝ�ע����ĥ���^��,��

����(2) ͨ�^����1.5%�Ĝpˮ���ɜp�ٰ��ˮ��,��������Ʒ���ܶȣ�����ĥ�����35%,��

����(3) ����SiC��(x��)��ʹ���X�|(zh��)��ע�Ͻ�(j��ng)110���24��1500���2h̎�������ĥ�����,������1100���2h̎��������ĥ���SSiC�������������������Ӻ��½���

����(4) ���X�|(zh��)��ĥ��ע������(w��n)�����SSiC�����������Ӷ�����,����(d��ng)���������^5%�r����Δ�(sh��)�������@,��