眾所周知,,砌筑硅鐵電爐爐襯的耐火材料主要有石棉板、纖維氈,、輕質(zhì)磚,、粘土磚、高鋁磚,、耐火土,、炭質(zhì)材料等。此內(nèi)襯材料要求耐高溫及高溫下具有抵抗爐內(nèi)復雜的物理,、化學作用的性能,。為了節(jié)能降耗,,減少生產(chǎn)過程中不必要的熱損失,從爐襯結(jié)構(gòu)上要有較好的保溫效果,。而炭質(zhì)材料主要有自培碳磚和預培碳塊,,筆者就炭質(zhì)材料的性能和使用效果間的區(qū)別,談點實踐體會

一:原料構(gòu)成及成型方法

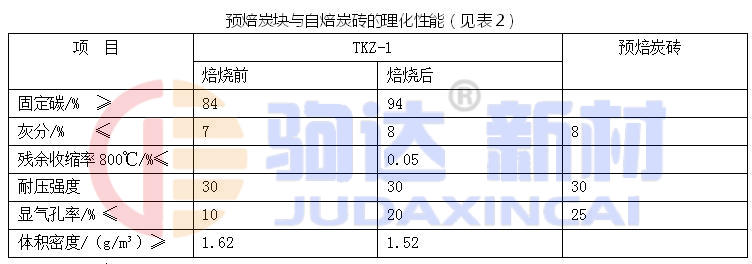

硅鐵電爐使用預培碳塊的主要原料是無煙煤和冶金焦,,無煙煤煅燒溫度為1250 ℃,。自培碳磚的主要原料是電煅無煙煤,其煅燒溫度在1700℃以上,;從無煙煤的煅燒溫度來看,,應(yīng)用預培碳塊的無煙煤溫度相對較低,致使不定型碳轉(zhuǎn)化為石墨化程度相對較差,,同時由于電煅燒煤的溫度不同,,預培碳塊的體積收縮相對較大,而自培碳塊熱穩(wěn)定性,、導熱性和抗渣鐵的侵蝕性能都要優(yōu)于預培碳塊,。自焙炭磚和焙燒炭塊的區(qū)別如表1所示。

二:炭塊的形成和加工

預培碳塊擠壓成型后,,要經(jīng)過一次焙燒,,焙燒溫度在1250 ℃左右,其間除去煤,、瀝青中的揮發(fā)物,,使之形成穩(wěn)定形狀的產(chǎn)品,再經(jīng)過機械加工成用戶所需的尺寸,。

自培碳磚成型后,,可直接砌筑在硅鐵電爐上,經(jīng)過烘爐和生產(chǎn)過程中電爐的熱量自動焙燒,。

三:使用效果

作為炭質(zhì)爐襯材料的自培碳磚和預培碳塊,,都具有耐高溫、導熱性好,、不易粘渣鐵和爐料,,抗渣鐵沖刷和侵蝕性能強的特點。

除精加工外,,預培碳塊大部分為毛坯寬縫熱炭搗的爐襯結(jié)構(gòu),,這種結(jié)構(gòu)的主要特點是,采用公差尺寸高達10~15mm的預焙炭塊毛坯,,預留50~70mm的寬縫,,并在縫隙中填人溫度130 ℃~160℃的電極糊和熱炭搗料。由于施工所產(chǎn)生的大量有毒煙霧對人體產(chǎn)生嚴重危害,,勞動條件差,,難于將炭塊間的垂直和水平縫隙中的填充搗固堅實,、致密的整體,同時生產(chǎn)時填充料收縮大,,成為硅鐵易滲透的薄弱部位,。

采用自培碳磚砌筑電爐爐襯時,炭素散裝料即采用低溫炭搗料(冷搗糊),。冷搗糊和自焙炭磚是同質(zhì)量材料,,即采用高溫電煅燒無煙煤為主要原材料生產(chǎn),施工溫度低(30℃),,勞動條件得到改善(沒有大量有毒氣體逸散),,采用風鎬和平板震動器鋪搗爐底,電爐生產(chǎn)后通過爐內(nèi)熱量焙燒,,炭素填充料和自焙炭磚能夠粘結(jié)成無縫整體爐襯,,同時爐底砌一層輕質(zhì)炭磚對電爐保溫,提高爐襯整體結(jié)構(gòu)強度,,杜絕了硅鐵的滲透,,獲得了十分滿意的效果。

從使用預培碳塊的情況看,,焙燒炭塊具有耐高溫,、抗侵蝕、導熱性好,、高溫耐壓強度高及不粘渣等特點,,由于生產(chǎn)過程中炭塊收縮,砌縫擴大,,致使爐襯整體性差,,強度低,無法抵擋硅鐵滲人爐底,,導致破壞砌體,甚至爐襯燒穿,,發(fā)生惡性事故,。給硅鐵電爐帶來的問題是鉆漏鐵現(xiàn)象,致使電爐使用周期短,。

使用自培碳磚后,,大修爐時觀察到,自焙炭磚經(jīng)過高溫焙燒后形成一個無縫的整體,,有效地解決了焙燒塊滲鐵的現(xiàn)象,,并且爐襯壽命較預焙炭塊提高2、4倍,。自焙炭磚是一種耐高溫,、導熱性好,、高溫強度高、不易粘渣,、鐵和爐料,、抗侵蝕能力強,毋需加工就可砌筑成任意厚度的砌體,,利用生產(chǎn)過程中的熱量可逐步焙燒成堅實,、致密、整體性強的炭質(zhì)爐襯,。接縫強度超過焙燒炭塊接縫強度的數(shù)倍,,從而使爐襯的整體強度大為提高,自焙炭磚在鐵合金電爐中“連續(xù)焙燒一石墨化"所形成的強度高達300 MPa,,石墨化程度高達85%,、95%性能特殊的“石墨質(zhì)炭磚"。

由于自培碳磚內(nèi)在結(jié)構(gòu)產(chǎn)生一種能顯著提高炭磚強度的新組織一熱解炭,,并逐步變成石墨化程度接近石墨電極而強度高于它的1~2倍,。性能特殊的石墨質(zhì)炭磚,不僅具有高溫強度好,,導熱性好,,不易粘渣、鐵的特性,,而且抗化學侵蝕性能好,,焙燒后各項理化性能達到或超過預焙炭塊,砌筑接縫粘結(jié)強度比預培碳塊的接縫強度高數(shù)倍,。

四:結(jié)語

①使用自培碳磚爐襯后,,解決了硅鐵滲透爐底,爐襯壽命短的技術(shù)問題,。

②爐襯的砌筑質(zhì)量也是提高爐襯壽命的一個重要組成部分,。

③采用自培碳磚爐襯的大型電爐,在自焙炭磚爐襯下部必須砌筑一層多孔輕質(zhì)炭磚,,起隔熱作用,,以防止爐底溫度過高。