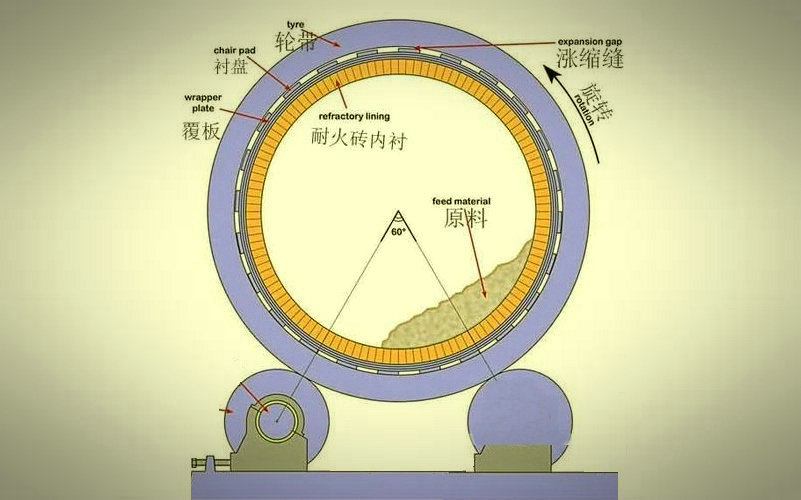

ʯ�ͽ��џ��O(sh��)����Ҫ���ʽ�t,�����D(zhu��n)�G�ͻ��D(zhu��n)�����N���,�����D(zhu��n)�G�џ�ʯ�ͽ����Юa(ch��n)�ܴ�,��Ͷ�Y��,����ԭ�ϵ��m��(y��ng)���^�����a(ch��n)Ʒ�|(zh��)��������,�����ڌ��F(xi��n)���a(ch��n)�^�̵��Ԅӻ�����,���џ�ʯ�ͽ���Ŀ���nj����tʯ�ͽ��M�П�̎����ʹ֮�ɞ�ꖘO��Ʒ�ĺϸ�ԭ��,��ʯ�ͽ�ͨ�^���џ��G(�t)��ӟ�,���ų����еē]�l(f��)�ֺ�ˮ�֣����̼�|(zh��)ԭ�ϵ��ܶ�,���Cе���ȡ���(d��o)����ܼ����W(xu��)��(w��n)����,��ʯ�ͽ���(j��ng)�^1200��1300���џ���,�����ܶ���30�����ҡ�Ŀǰ����(n��i)�a(ch��n)�ܱ��^���ꖘO���a(ch��n)���S,�������û��D(zhu��n)�G����ʯ�ͽ����џ��O(sh��)��,��

��������D(zhu��n)�G��(n��i)�r��ʹ�Љ����������Mһ���p�ٸG�w����ɢ��,���ڻ��D(zhu��n)�G�O(sh��)Ӌ�r��ȡ�����N��ʩ,��

��1����������D(zhu��n)�G��ʹ�É������ƶ��˻��D(zhu��n)�G�џ�ʯ�ͽ��ͻ��u����������ָ��(bi��o),����ָ��(bi��o)���Կ������D(zhu��n)�G���ò�����һ���ͻ�u���͉����ȸ���60��,����?z��)���׃����-1����ߵ�0.02�����ͻ����1700����ߵ�1790��,���@�����D(zhu��n)�G�Č��H�\��Ч���Ѱу�(n��i)�rʹ�É������^ȥ��һ����ߵ�Ŀǰ�ă�������,��

��2�������O(sh��)Ӌ���ͻ���(n��i)�r�ĽY(ji��)��(g��u)���fʽ���D(zhu��n)�G��ʩ���^�����ͻ���(n��i)�r���������ػ��D(zhu��n)�G�L�ȷ����ʩ���p,���˴��O(sh��)Ӌ���е�ֱͨʩ���p�Ğ���ĸ���͵��Ԍmʽ�Y(ji��)��(g��u),�����`�C�����@�N�Y(ji��)��(g��u)��Q�˝�ע�ϱ��،��^���ƉĵĆ��},��

��3�����˽��G�w����ض�,���p��ɢ��pʧ�������D(zhu��n)�G��(n��i)�r���T���˃�(y��u)���O(sh��)Ӌ�����^ȥ����50mm�p�|(zh��)��ע��+180mm���|(zh��)��ע���Ğ���70mm�p�|(zh��)��ע��+200mm���|(zh��)��ע��,���G�w����߱���ض����^ȥ��300�����͵��F(xi��n)�ڵ�250��,���G�w�ı���ɢ�����^ȥ��1.99��104kJ/m2.h���͵�1.5��104kJ/m2��h��������24.6��,�����ڳ�����,�����^ȥ����230mm�p�|(zh��)���شu+230mmճ���|(zh��)�ͻ�u���Ğ���75mm�����}��+50mm�ྦྷ�w�S��+200mmճ���|(zh��)��ע���������ұ���ض����^ȥ��150�����͵��F(xi��n)�ڵ�90���������ҵı���ɢ�ή����40��,��

ʹ�����M�䷽����ͻ��u���������D(zhu��n)�G��(n��i)�r,�����D(zhu��n)�G��(n��i)�rʩ���r�����µĸ������ĽY(ji��)��(g��u)��ʽ�����@����D(zhu��n)�G��(n��i)�r��ʹ�É�����ʹ���(y��u)�����O(sh��)Ӌ�����_�����D(zhu��n)�G��(n��i)�r,�������҃�(n��i)�r�ĽY(ji��)��(g��u)��ʽ,���Mһ�����G�w����ضȡ����ƹ����h(hu��n)���������@���ͱ���ɢ��pʧ,��