碳化硅質(zhì)耐火材料因其具有高的熱導(dǎo)率,,低的熱膨脹系數(shù),,較好的耐磨性,以及幾乎不與熔渣反應(yīng)的特性,在電站循環(huán)流化床鍋爐中的使用得到了較為廣泛的應(yīng)用。以SiC粉和AL2O3粉為主要原料,以Cr2O3粉,、ZrO2粉和鋯英石粉等為添加劑,研究其在不同溫度下抵抗煤灰侵蝕的性能,。

一:碳化硅耐火材料配比及粉煤灰化學(xué)組成

試驗(yàn)碳化硅耐火材料則以SiC粉(工業(yè)純度SiC≥97%),,AL2O3粉(工業(yè)純度AL2O3≥98%)為主要原料,并分別添加鋯英石粉(工業(yè)純度ZrO2≥65%),、ZrO2粉,、Cr2O3、一級羥甲基纖維素(CMC)做結(jié)合劑配制成3種不同含量的成品料,,配料成分表如下,。

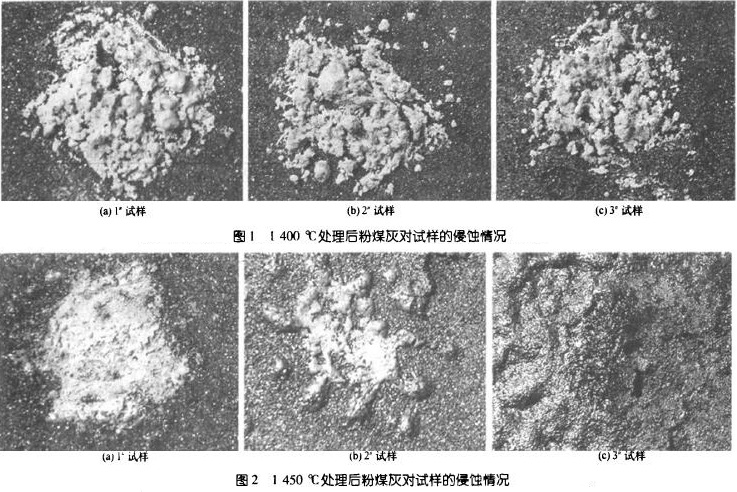

粉煤灰則是經(jīng)900℃保溫2h處理后用于抗侵蝕試驗(yàn),熱處理后粉煤灰的化學(xué)組成,;SiO2 46.39%,,AL23O 35.76%,Fe2O3 3.37%,,TiO2 0.71%,,CaO 2.91%,MgO 1.20%,,K2O 1.33%,,Na2O 0.52%,燒失量0.19%,。取1g熱處理后的粉煤灰分別平鋪在3組試樣的表面,,然后放入硅鉬棒爐中以10℃·min-1分別升溫到1400、1450℃保溫20h。采用觀察粉煤灰在3組試樣表面上的結(jié)合與侵蝕情況對抗渣性進(jìn)行評價,。

二:結(jié)果與討論

1400℃處理后的粉煤灰對碳化硅耐火材料的侵蝕情況可見,,試樣1#,、2#,、3#與粉煤灰均沒有出現(xiàn)明顯的反應(yīng)層,表明3種試樣在1400℃下均具有較強(qiáng)的抵抗粉煤灰侵蝕能力,。1450℃處理后粉煤灰對試樣的侵蝕情況,,1#試樣周圍出現(xiàn)了少許的反應(yīng)層,并帶有少量鼓泡,;2#試樣表面粉煤灰有較明顯的濕潤滲透現(xiàn)象,,并有棕褐色氣泡;3#試樣更是產(chǎn)生了大量的氣泡,,形成了穿透的氣泡層,,粉煤灰色澤也出現(xiàn)了明顯的變化。結(jié)果表明,;隨著溫度升高,,試樣的抗渣性顯著降低,特別是2#試樣和3#試樣與粉煤灰更是發(fā)生了強(qiáng)烈的化學(xué)反應(yīng),,其主要原因是SiC材料在高溫氧化氣氛下表面生成一層SiO2膜,,氣體在這層膜中的擴(kuò)散比較慢,因此SiC的氧化也非常慢,,即發(fā)生反應(yīng)式為SiC+2O2→SiO2+CO2的鈍性氧化,。氧化產(chǎn)物SiO2可以阻止氧化的進(jìn)一步發(fā)生;但從1450℃起,,SiO2膜會因開始融化產(chǎn)生相變而發(fā)生體積變化,,導(dǎo)致其結(jié)構(gòu)變得疏松,氧化保護(hù)作用驟減,,粉煤灰中Fe2O3,、CaO和MgO此時極易與SiC氧化產(chǎn)生的SiO2形成Fe-Ca-Mg-Si系橄欖石,導(dǎo)致SiC材料的抗渣性急劇下降,。

三:添加Cr2O3粉和ZrO2粉后的改良效果

2#試樣和3#試樣添加了相同量的鋯英石粉,,不同的是2#試樣添加了10%Cr2O3和11%AL2O3,而3#試樣添加了5%Cr2O3和16%AL2O3,。結(jié)果表明,;在1450℃,粉煤灰對3#試樣侵蝕明顯要比2#試樣嚴(yán)重,,這是由于在SiC質(zhì)材料中添加Cr2O3有利于物料分散,、活化,同時,高溫下Cr2O3易于材料中剛玉顆粒反應(yīng)形成(AL2—Cr2)O3固溶體,,生成的固溶體填充到顆粒間縫隙,,降低氣孔率,從而減少灰渣熔融滲透,;還有,,由于Cr2O3不與煤灰組分反應(yīng),因此,,當(dāng)灰渣滲入到材料內(nèi)時,,熔渣內(nèi)的Cr2O3仍以固體顆粒的形式存在,使?jié)B入材料內(nèi)的熔渣的粘度升高,,有效抑制了熔渣進(jìn)一步向材料內(nèi)部滲透和侵蝕,。因此,添加Cr2O3可以提高材料的抗渣性能,,并隨著Cr2O3加入量的增加,,材料的抗渣侵蝕性和抗渣滲透性均可得到明顯的改善。

四:結(jié)論

(1)電站鍋爐使用時,,隨著溫度的升高,,Sic質(zhì)耐火材料的抗渣性降低;SiC質(zhì)耐火材料在l 400℃的抗渣性能較強(qiáng),,當(dāng)溫度升至l 450℃時,,材料的抗渣性能急劇下降。

(2)由于高溫下鋯英石中的SiO2:極易與堿性的粉煤灰發(fā)生反應(yīng),,形成低共熔物,,使熔渣向耐火材料滲透,降低耐火材料的抗渣性能,。

(3)耐火材料中的Cr2O3和AL2O3,,生成的(AL2—Cr2)O3固溶體,使耐火材料更致密,,同時Cr2O3,,可使熔渣的黏度升高,可以有效阻止煤灰對耐火材料的侵蝕,,提高耐火材料的抗渣性能,,并隨著Cr2O3,加入量的增加,,材料的抗渣侵蝕性和抗渣滲透性均可得到明顯的改善