生物質(zhì)燃燒爐是一種高效,、環(huán)保,、節(jié)能的氣化燃燒爐, 因產(chǎn)品使用時,,熱效率高,,煙塵排放低也稱高效低排放爐, 是以可燃生物質(zhì)(木柴,、秸稈,、鋸末,、谷殼、樹葉等)為燃料,,通過讓生物質(zhì)在爐膛內(nèi)氣化產(chǎn)生可燃氣體,,可燃氣體在爐膛上層的二次供氧下再次燃燒,實現(xiàn)了生物質(zhì)的充分燃燒,,達到了提高爐體的熱效率的同時減少了煙塵的排放,。使用生物燃料用于加熱產(chǎn)生熱量是現(xiàn)代化節(jié)能環(huán)保的一種新能源。

生物質(zhì)(木屑)的燃燒工藝包括溫度,、氣體釋放以及灰生成,,這樣就需要耐火材料在特定情況下改善其性能,耐火材料的選擇對生物質(zhì)燃燒爐的成功使用起著至關重要的作用,,生物質(zhì)燃燒爐中的耐火材料要對在使用中對結(jié)垢,、結(jié)渣、堿蝕,、一氧化碳分解等承擔著共同體抗性的作用,。

生物質(zhì)燃燒能夠釋放多種化學成分,如水分,、氯,、硫及灰,這些成分取決于被燃燒的生物質(zhì)的性質(zhì),�,;一瘜W成分包括AL2O3、SiO2,、CaO,、堿、P2O3,,等,,其百分比隨生物質(zhì)原料的來源而產(chǎn)生變化。例如,,K2O+Na2O的含量變化為8.0%~51.4%,,這就是因為生物質(zhì)來源不同。這些灰的化學成分變化以及現(xiàn)有爐子的環(huán)境都能以不同方式影響到耐火材料,。耐火材料在生物質(zhì)環(huán)境下燃燒的主要問題是結(jié)垢,、結(jié)渣、堿蝕,、一氧化碳侵蝕等,。通常用的耐火材料為耐火磚及耐火澆注料,。耐火澆注料主要取決于應用范圍,通常選擇硅酸鹽系列澆注料,,添加或不添加SiC 或 鋯英石,,要取決于爐子的現(xiàn)有條件。

耐火材料在生物質(zhì)爐中的抗堿性是必不可少的,,因為堿能多方面侵蝕耐火材料,。不同來源的生物質(zhì)原料產(chǎn)生的堿可通過不同機理分解耐火材料,堿(K2O,、Na2O等)與耐火材料基質(zhì)反應形成多種新相使體積增加,,并因此在結(jié)構(gòu)內(nèi)產(chǎn)生壓力。新的堿性硅酸鋁相的形成類型及性質(zhì)是耐火材料化學性能的其中一種功能,,尤其是基質(zhì)部分,。新相可能是正長石、鈉長石,、長石族(像鉀霞石),,以及β-氧化鋁。這些堿性硅酸鋁的體積(達到50%)比初始硅酸鋁湘大,,在耐火內(nèi)襯剝落時能夠釋放壓力,。并且,堿蒸汽通過低溫區(qū)域的空隙凝聚滲透,,堵住氣孔,,降低了耐火材料的熱沖擊和抗剝落性。所以設計抗酸性結(jié)構(gòu)的內(nèi)襯時非常重要的條件,。

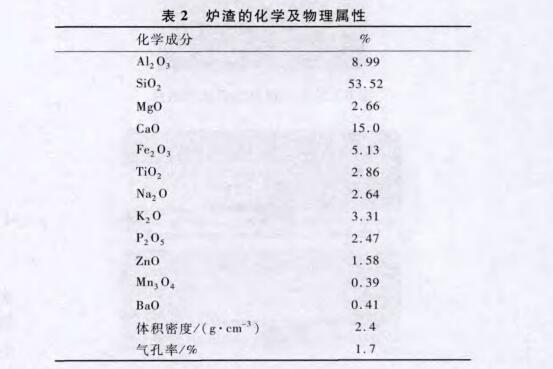

在燃燒木質(zhì)類的原料中,,結(jié)渣和結(jié)垢是其面臨的另一個難題。結(jié)垢發(fā)生在鍋爐相對較冷的部分,,在那里無機揮發(fā)物作為化合物聚集在耐火材料上,,并覆蓋水管,或水管表面,,形成一個沉積層,。這個沉積層在與周圍氣體或和其他沉積層中的成分相互作用后可能被穿透或可能被燒結(jié)成為一個更硬的致密層。沉積層的厚度隨著時間的增加而變厚,,熱表面的溫度隨著沉積層本身的隔離而升高,,使沉積物中某些化學成分達到其熔點。這個過程逐漸加快,,幾乎任何東西在管上撞擊沉積物都可能被卡主,。固體狀態(tài)下的灰顆粒,以及來自燃燒室中的小顆粒都可能繼續(xù)在管上累計而形成一層厚的爐渣層。下面我們隊爐渣進行了化學分析(下圖)

給出的燃燒木屑的爐渣結(jié)果顯示,。爐渣是硅質(zhì),,含堿、CaO,、P2O5以及氧化鐵,。爐渣非常致密,氣孔率為1.7%,,熔點范圍在1250~1300℃之間,。

爐渣分析用于對選擇測試耐火材料性能作出了更好的判斷,。在選用添加SiC作為抗酸性及抗氧化性的材料時起到了明顯的效果,,當碳化硅材料在空氣中加熱到1300℃時,在其碳化硅晶體表面開始生成二氧化硅保護層,。由于二氧化硅保護膜的作用,,碳化硅的抗酸能力很強,抗堿性稍差,。隨著保護層的加厚,,阻止了內(nèi)部碳化硅繼續(xù)被氧化,這使碳化硅有較好的抗氧化性,。當溫度到1900K(1627℃)以上時,,二氧化硅保護膜開始被破壞,碳化硅氧化作用加劇,,所以1900K是碳化硅在含氧化劑氣氛下的最高工作溫度,。

結(jié)束語:結(jié)渣黏連是燃燒木屑燃燒爐的一個重要問題,能夠影響到燃燒爐的效率及耐火材料的使用壽命,。生物質(zhì)燃燒爐的整體內(nèi)襯能夠防止結(jié)渣黏連,,同時要具有足夠的強度來承受爐渣清潔,用于渣-耐火材料界面結(jié)合處具有良好的耐火性及化學惰性,。一系列的試驗證明使用致密澆注料,,再添加SiC后對爐渣黏連有非常好的效果。