面對現在社會鋼鐵的需求量的不斷增長,,也隨著生產設備的大型化,,高爐出鐵溫度的提高,出鐵量增加,,出鐵時間延長,。因此,高爐鐵水溝的使用條件十分苛刻,。傳統的出鐵溝耐火材料被剛玉,、碳化硅、石墨等材質所取代,。為了滿足高爐鐵水溝耐火磚的使用,,我公司鄭州駒達耐火材料有限公司通過分析對比試制了高鋁碳化硅磚。

鐵水溝耐火磚在之前使用的是高鋁磚,,但是發(fā)現高鋁磚的蝕損與鐵水中C有關,,在此基礎上,分析了高鋁磚的蝕損過程,,鐵水中的C含量對磚蝕損的影響,,并通過實驗發(fā)現被蝕損的高鋁磚大致可分為3層,表層為鐵水粘附層,,里層為原磚層,,兩者之間為厚度約2mm的多孔變質層。變質層主相是小于100μm的結晶物,,顯微結構中殘存有大量大于100μm的氣孔,,但沒有觀察到Fe。從變質層/原磚界面可以看出,,原磚部為AL2O3—SiO2質即莫來石顆粒,。變質層中長度為100μm的柱狀顆粒是剛玉,柱狀顆粒間的組成物質,,發(fā)現是AL2O3—SiO2—FeO玻璃相,。可以判斷,,這些組成物是莫來石骨料在侵蝕過程中與鋼水成分反應所形成的,。這種現象的產生與鐵水中是否含有C有關,也就是說,,鐵水中如果含有C,,AL2O3—SiO2—FeO系玻璃相在SiO2成分還原消失的同時,FeO也被還原成金屬Fe,殘存的AL2O3作為剛玉晶體被析出,。分析高鋁磚與鐵水的侵蝕試驗結果,可以得出以下結論:高鋁磚與1650℃鐵水接觸5h后,,磚體表面生成變質層,,變質層由剛玉顆粒和填充在顆粒間的SiO2—AL2O3—FeO玻璃相組成:高鋁磚在被鐵水蝕損過程中,鐵水中不含C,,則莫來石骨料溶解生成SiO2—AL2O3—FeO玻璃相,,鐵水中含C的情況下,則這種玻璃相被C還原,,生成剛玉和金屬Fe,。因此鐵水中的C元素對高鋁磚的侵蝕影響更是縮短了高鋁磚的使用壽命,

我們通過再一次的實驗生產了高鋁碳化硅磚,,選用了一級高鋁礬土熟料,,灰剛玉和SiC含量為94%的碳化硅砂和碳化硅粉為原料。選用紙漿廢液做結合劑,。為了防止碳化硅的氧化,,選用了三種不同的氧化劑均取得了一定的效果。

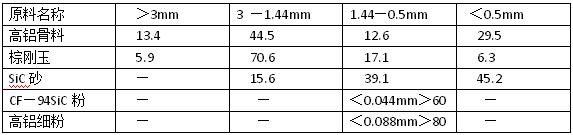

根據鐵水溝對耐火材料的要求,,高鋁碳化硅磚應具有良好的熱震穩(wěn)定性,、抗鐵水沖砂及耐侵蝕性。約80%以上的磚單重都超過50Kg,,故此應適當擴大顆粒的極限尺寸,。這對磚的熱穩(wěn)定性,耐沖砂和抗侵蝕性都是有益的,。配料的顆粒極限尺寸為4mm,,各種原料的顆粒組成見下表:

按照各種原料的配比,將原料放入混砂機中混練,。為使防氧化劑等外加劑能均勻地分布在基質中,,采用預混合工藝。其加料順序為:先加入高鋁熟料,、棕剛玉,、SiC砂、干混5min后加入紙漿廢液,,濕混2min后加混合細粉,,混煉15min后出料,總計混煉22min,。然后在1000噸機械壓力機,,機壓成型,機壓成型的高鋁碳化硅磚體密分別為2.76g/cm³和2.75g/cm³,,高鋁碳化硅磚的燒結在低溫階段,,為避免坯體內殘存水分排除過快而引起開裂,,應緩慢升溫,升溫速度為15—20℃/h,。中溫階段可自由升溫,。最終燒成溫度為1430℃,保溫36小時,,制品的氧化層厚度,,表面低熔物大為減少,并充分燒結,。

采用一級高鋁礬土熟料,、棕剛玉、碳化硅為原料,,外加少量輔助材料,,生產的高鋁碳化硅磚在鐵水溝的應用上取得了良好的效果,可延續(xù)型使用,。