危險(xiǎn)廢棄物(簡稱危廢)對環(huán)境造成較大的不可逆?zhèn)�,。其中,,有機(jī)危廢占比高,,且具有較高熱值,對其進(jìn)行焚燒處理是目前最為科學(xué)、高效的手段�,;剞D(zhuǎn)窯是危廢焚燒處理的主流裝備,處理煅燒溫度為800~1 500 ℃,。危廢焚燒回轉(zhuǎn)窯爐襯在設(shè)計(jì)上主要參考水泥回轉(zhuǎn)窯的結(jié)構(gòu),。因焚燒危廢產(chǎn)生的揮發(fā)分和灰分成分復(fù)雜多變,使?fàn)t襯耐火材料損毀嚴(yán)重,,爐襯通常壽命約為6個(gè)月,,耐火材料的停爐維修和更換嚴(yán)重影響了回轉(zhuǎn)窯的運(yùn)行效率和經(jīng)濟(jì)性。

剝落是危廢焚燒回轉(zhuǎn)窯使用中爐襯的主要損毀形式,,熔渣的侵蝕和滲透是造成耐火材料高溫中剝落的主要因素,。危廢焚燒回轉(zhuǎn)窯用耐火材料有鎂尖晶石、鐵鋁尖晶石,、鉻剛玉磚,、含鋯高鋁磚、硅莫磚等對這些耐火材料的損毀多為工業(yè)實(shí)踐經(jīng)驗(yàn),,在不同熔渣對不同耐火材料侵蝕方面的研究鮮有報(bào)道本工作研究了3種不同渣對回轉(zhuǎn)窯普遍采用的市售鎂尖晶石磚和鉻剛玉磚的侵蝕,。

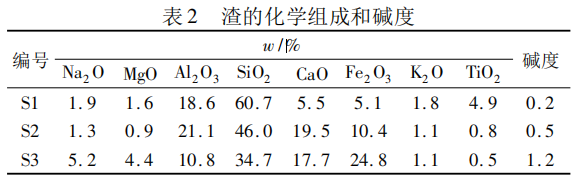

試驗(yàn)用耐火材料為市售鎂尖晶石磚和鉻剛玉磚,試驗(yàn)用渣為危廢焚燒處理后的3種尾渣,,分別標(biāo)記為在 950 ℃空氣氣氛中預(yù)處理后使用,其化學(xué)組成和堿度m(Na2O+K2O+CaO+MgO+Fe2O3)÷ m(SiO2+Al2O3+TiO2)見表2,。

抗渣試驗(yàn)后試樣的顯微結(jié)構(gòu)照片可以看出,,渣向磚中滲入,磚中物質(zhì)向渣中溶解,,熔渣與耐火材料融為一體,,渣與磚之間界面不明顯,渣滲入?yún)^(qū)域耐火材料結(jié)構(gòu)致密,。主要成分為 MgO,,判斷其為磚中的鎂砂; 鎂砂顆粒間的條帶狀灰色物主要成分為MgO和SiO2,,且物質(zhì)的量比約為2:1,推斷其為渣中SiO2 與磚中鎂砂反應(yīng)形成的鎂橄欖石( Mg2 SiO4 ),;鎂砂顆粒間的灰白色物質(zhì)主要成分為SiO2,、CaO、MgO 等,,推斷其為渣中SiO2,、CaO 等與磚中MgO 反應(yīng)生成的鈣鎂橄欖石( CaMgSiO4 )。渣滲層的放大照片分析,,深黑色物為鎂砂,;淺灰色物主要成分為MgO、Al2O3,、SiO2,、CaO 等,亮白色物為ZrO2,,可見滲入的熔渣與鎂鋁尖晶石基質(zhì)在一定程度上發(fā)生了反應(yīng),。磚中MgO、MgAl2O4等吸收渣中CaO,、SiO2 形成的玻璃相具有較高的熔點(diǎn)和黏度,,高黏度玻璃相促進(jìn)了鎂尖晶石基質(zhì)的燒結(jié)致密化;原磚基質(zhì)中零星的氧化鋯被熔渣溶解后向磚內(nèi)部遷移,,在基質(zhì)中析出了較大粒徑的ZrO2,。

熔渣對兩種耐火材料的侵蝕主要為高溫下熔渣對耐火材料組元的溶解和反應(yīng)。對于堿性耐火材料主要為渣中酸性成分SiO2與磚中 MgO,、MgAl2O4 的反應(yīng),,形成鎂橄欖石( Mg2SiO4 )、鈣鎂橄欖石( CaMgSiO4 ),、液相等,。而對于中性耐火材料試樣CR,鋁鉻固溶體化學(xué)性質(zhì)極為穩(wěn)定,,熔渣對其侵蝕不明顯,。渣與兩種磚反應(yīng)前后磚中主要成分在渣中的濃度變化可以看出: MA 磚的殘?jiān)?MgO濃度顯著提升,而Al2O3 濃度變化不明顯,,表明 MA磚中的MgO被熔渣大量侵蝕溶解; 而CR磚的殘?jiān)蠧r2O3和Al2O3 的變化均不明顯,,表明熔渣對鉻剛玉磚的溶解十分有限。

根據(jù)熔渣滲透深度與反應(yīng)時(shí)間,,磚的氣孔率和氣孔孔徑,,以及渣的高溫黏度等相關(guān)。本試驗(yàn)中的兩種耐火材料氣孔率接近,,鉻剛玉磚具有更小的氣孔孔徑,。按理說,,同一熔渣在鉻剛玉磚中的滲透深度應(yīng)該比在鎂尖晶石磚中的小,但試驗(yàn)結(jié)果卻恰恰相反,。這可能是由于滲入的熔渣與鎂尖晶石磚中成分反應(yīng)后生成了高黏度的物質(zhì),,阻止了熔渣的進(jìn)一步滲透; 而熔渣與鋁鉻固溶體間的反應(yīng)較弱,渣以物理滲透為主,,因而滲入更深,。

渣的堿度主要影響耐火材料的抗侵蝕性。鎂尖晶石磚耐高堿度渣的侵蝕性更優(yōu),,而鉻剛玉磚的抗渣侵蝕性受渣堿度的影響不明顯,。渣中 SiO2 濃度高則黏度大,因而渣在兩種磚中均具有較低的滲透深度,。