步進(jìn)底式加熱爐,其使用溫度為1200~1350℃,,固態(tài)出渣,燃料為煤氣,,氣氛為弱還原性,。由于爐底直接接觸熔渣,受熔渣磨損,、沖刷,、渣侵嚴(yán)重。這不但縮短了耐火材料的使用壽命,,而且給扒渣造成了極大的困難,,從而增大了工人的勞動強度,間接影響了經(jīng)濟效益,。為此,,通過加入電熔鎂砂作為抗渣劑生產(chǎn)了爐底用抗渣澆注料。

以選特級高鋁礬土為主要原料,,同時加入電熔鎂砂粉,、硅微粉、α-Al2O3 微粉,、純鋁酸鈣水泥及相應(yīng)的減水劑,、緩凝劑(外加)。電熔鎂砂粉與高鋁熟料粉的總加入量一定,,通過改變電熔鎂砂粉的加入量,,研究電熔鎂砂粉加入量對澆注料性能的影響,,從而確定電熔鎂砂粉的最佳加入量。在基質(zhì)中引入鎂砂粉后,其抗渣性隨著鎂砂粉加入量的增加而增加,;當(dāng)鎂砂粉加入量適當(dāng)(5%~8%)時,澆注料有較好的抗?jié)B透性,。其原因為:鎂砂粉與剛玉粉在高溫下形成鎂鋁尖晶石,有利于抵抗熔渣的侵蝕,鎂砂粉的加入量越多,,越有利于上述反應(yīng)的進(jìn)行,,材料的抗渣侵蝕性越強。除上述反應(yīng)外,,熔渣中的 FeO 也可以固溶于尖晶石中,,同時,CaO 與澆注料中的Al2O3反應(yīng),FeO和CaO含量的降低使渣的粘度增加,,滲透能力降低,。

澆注料抗渣性采用靜態(tài)坩堝法。在坩鍋中放入渣,,于1450 ℃保溫3 h進(jìn)行渣侵蝕實驗,。冷卻后,垂直底面沿中軸線將坩堝對稱切開,,測量渣滲透和侵蝕深度,。實驗用渣的化學(xué)組成(w)為:CaO 7.42%,MgO 1.06%,,SiO234.60%,,Al2O3 6.48%,MnO 5.29%,,FeO 50.40%,,TFe 12.67%,熔化溫度1280 ℃,。

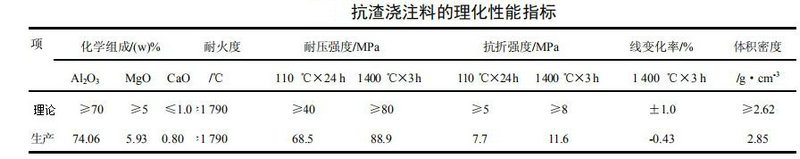

當(dāng)鎂砂粉的加入量少時,,生成的鎂鋁尖晶石量少,固溶的FeO少,,使渣易滲透,;而當(dāng)鎂砂粉的加入量太多時,加入的鎂砂粉完全與Al2O3反應(yīng),,使基質(zhì)中的剛玉相消失,,抑制CaO 滲透的能力減弱。因此,,鎂砂粉的加入量太多或太少時,,均不利于澆注料抗?jié)B透性的提高。綜上所述,,從抗?jié)B透性及抗渣侵蝕性兩方面考慮,,鎂砂粉的最佳加入量應(yīng)在 5%~8%范圍內(nèi),,生產(chǎn)的抗渣澆注料理化指標(biāo)如下。

結(jié)論 (1)以電熔鎂砂作為抗渣劑時,,當(dāng)采用其加入量為8%而純鋁酸鈣水泥CA-80水泥加入量2%時,,常溫強度有最佳值。

(2)澆注料的侵蝕性隨著鎂砂粉加入量的增加而增強抗渣,;對于抗渣滲透性而言,,在鎂砂粉加入量較低時,隨著加入量的增加而增強,,而當(dāng)鎂砂粉加入量超過 8%時,,則隨加入量的增加而變差。

(3)綜合考慮材料的抗渣侵蝕性,、抗?jié)B透性,、強度和供貨要求等因素,確定鎂砂粉的最佳加入量為 6%,。

(4)從施工、烘爐到正式生產(chǎn),,該料具有低溫,、中溫和高溫時的耐壓強度、抗折強度高,,高溫體積穩(wěn)定性能好,、熱震穩(wěn)定性好的特點。

(5)該抗渣澆注料已使用12個月,,損毀現(xiàn)象較輕微,,完全可以用于軋鋼加熱爐抗渣侵要求嚴(yán)格的部位。