碳化硅爐眼磚的優(yōu)點(diǎn)材質(zhì)選擇及其性能:按出鐵口的特性要求,對(duì)常用的幾種耐火材料進(jìn)行比較如下:

通過(guò)以上比較可知,,AL2O3(包括AL2O3—SiC系)材料的抗熱震性,、導(dǎo)熱性及耐剝落性、抗渣性差,。石墨質(zhì)材料的耐磨性,、耐鐵水溶蝕性差,。SiC質(zhì)材料的耐鐵水溶蝕性較差,所以它們不宜單獨(dú)使用作為出鐵口耐火材料,。因此,,我們選擇以半石墨質(zhì)材料為主,加入部分人造石墨,、SiC粉研制開(kāi)發(fā)了半石墨質(zhì)一碳化硅作為礦熱爐出鐵口耐火材料,。

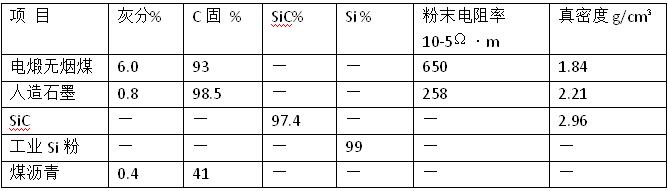

原料選用經(jīng)1750-2000℃的電煅燒無(wú)煙煤此時(shí)已經(jīng)半石墨化,石墨化呈度達(dá)15%~30%,,它的結(jié)構(gòu)致密,、強(qiáng)度高。因此,,以其作為主要原料,。為提高導(dǎo)熱系數(shù),、耐堿性,,改善成型性,加入少量人造石墨,。另外加入SiC,,原因在于SiC比碳優(yōu)先氧化生成SiO。保護(hù)膜,,覆蓋于表面,,阻止制品進(jìn)一步氧化,可提高炭制品的抗氧化性,。為提高材料的質(zhì)量,,加入少量工業(yè)硅微粉,在焙燒成過(guò)程中,,工業(yè)硅微粉與碳發(fā)生了Si(s)+C(s)→β-SiC(s)反應(yīng) ,,生成物β-SiC,可賦予制品較高強(qiáng)度和耐磨性少量氣孔壁上未反應(yīng)的Si與氣孔中的氧,、氮發(fā)生4Si(s)+ 2N2 (g)+ O2 (g)→2Si2ON2 (s)反應(yīng) Si2ON2 為針狀結(jié)晶,,使氣孔變細(xì)或封閉、堵塞氣孔,,降低制品透氣度,,阻止渣、鐵的滲透,,提高耐氧化性,。各種原料的理化性能見(jiàn)表1。

制作工藝是以特定粒度分布的電煅燒無(wú)煙煤,、人造石墨,、SiC,、工業(yè)Si粉為骨料;煤瀝青為粘結(jié)劑在150~170℃下混碾1.5h,,再經(jīng)過(guò)高頻模壓振動(dòng)成型,,然后在還原氣氛中焙燒,最高焙燒溫度為1300℃,,燒成后的毛坯再經(jīng)過(guò)切割,、磨加工成各種形狀。由于半石墨質(zhì)一碳化硅磚導(dǎo)熱性好,,降低了出鐵口砌體溫度,,減緩了侵蝕速度。熱膨脹系數(shù)與爐缸預(yù)焙炭塊熱膨脹系數(shù)相近,,從而也避免了AL2O3—SiO2系耐火材料與炭質(zhì)材料熱膨脹系數(shù)不同而對(duì)爐襯的破壞,。

3;總結(jié)

(1)剛玉磚,、莫來(lái)石磚等AL2O3—SiO2系材料已不適應(yīng)我國(guó)強(qiáng)化冶煉礦熱爐出鐵口長(zhǎng)壽的需要,。

(2)半石墨質(zhì)一碳化硅磚具有良好的導(dǎo)熱性、抗熱震性,、耐堿性,、抗剝落性、抗鐵水和熔渣的沖刷性,,從根本上克服了AL2O3—SiO2系材料的缺點(diǎn),。由于加入 SiC粉和燒成過(guò)程中工業(yè) Si生成的 SiC提高了抗氧化性 。

(3)礦熱爐出鐵口半石墨質(zhì)一碳化硅磚已在國(guó)內(nèi)不同大小礦熱爐上應(yīng)用多年,,效果良好,。