傳統礦熱爐砌筑以耐火磚和炭磚作為爐底,隨著砌筑工藝的改進,,爐底炭素層逐步演變?yōu)樘看u結合炭素糊料搗打砌筑工藝,,由于糊料為整體搗打,溫升過程控制更為嚴格,,直接影響到爐役壽命,。

1 烘爐前的準備

1.1 設備的準備

(1)煙罩、電極把持器、料管等部位必須做好絕緣測試,,并對變壓器進行空載送電試驗,,合格后方可進行下一步工作。

(2)確保冷卻系統,、電極壓放系統,、升降系統、液壓系統,、高壓系統,、配料上料系統、爐前出鐵系統,、下料系統等運行正常,。

1.2 原料的準備

在電爐送電以前,確保大塊焦準備到位,,其它的原料準備在帶料烘爐前 24 時按投料方案配料并上料至爐頂料倉,。

1.3 爐體的準備

1.3.1 清理爐底 將砌筑好的爐子內徹底清掃干凈,從爐膛爐眼處往外用堵眼泥堵實內爐口,,深度約 200 ㎜,;用焦粉從爐口外往里填加并搗實,深度約 500mm,;再用堵眼泥球將外爐口堵實厚度約 150mm,,在最外端爐口約留 150 ㎜,以便爐口發(fā)紅時補加堵爐泥,。

1.3.2 鋪墊爐底 在爐底上方平鋪一層耐火磚,,厚度 65mm 左右。在耐火磚上方鋪設一層 50 ~ 100mm 的焦粒層(7噸),。

1.3.3 鋪墊鋼板 在鋪設好的焦粒上面的電極外徑以內位置,,用厚度5~ 12mm 的廢鋼板鋪一層鋼板層,利于熱量的傳遞,,當鋼板面積大于 1 ㎡以上時,,應在中間開 50 ~ 100mm的孔,以利于糊料揮發(fā)分的排放,。

1.3.4 壓縮空氣吹架放置 將壓縮空氣吹架放置在鋼板上,,下置一塊廢耐火磚架空。壓縮空氣吹架上鋪木柴 25 噸,。

1.4 開爐圈的準備

(1)用厚度 10mm 的鋼板制作高 1000mm,、直徑1900mm 的開爐圈,開爐圈的焊縫要焊接牢固,。

(2)將三個開爐圈中心正對三顆電極中心,,在開爐圈底部下沿平放三塊黏土磚使開爐圈穩(wěn)坐在黏土磚上,然后將木柴放入圈內,再將塊焦裝滿整個開爐圈內,。

1.5 電極的準備

前述工作準備好后,,將電極壓放到底,松開大套,、銅瓦,,將電極把持器抬至上限。檢查銅瓦下方新的電極殼是否已打孔(孔距在 250mm 左右),。視三相電極是否有損傷情況,,檢查糊柱高度,要求糊柱高度達到 3000 ~ 3500mm,,同時對三相電極大套及煙罩進行密封,。電極工作段長度 3200mm,電極行程離下限位1000mm,。

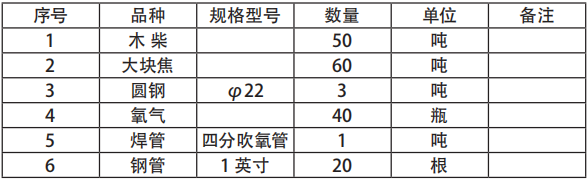

1.6烘爐材料的準備

2 焦烘

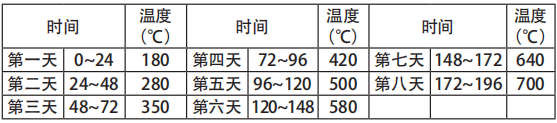

(1)焦烘時間為 8 天,。焦烘采用滿爐膛焙燒的方法,在焙燒電極的同時,,也同時焙燒炭素爐墻和炭素爐底,。

(2)焦烘開始時用廢油引燃木柴,從料管放焦炭把木柴蓋住,,用壓縮空氣助燃,。

(3)作好啟風、停風時間記錄和熱電偶溫度及升降溫度記錄(30 分鐘記錄一次),,尋找規(guī)律控制冷搗糊溫度曲線,。

(4)焦烘第八天后,冷搗糊溫度不再上升時,,則轉入電烘階段,。

(5)焦烘溫度控制表

3 電烘

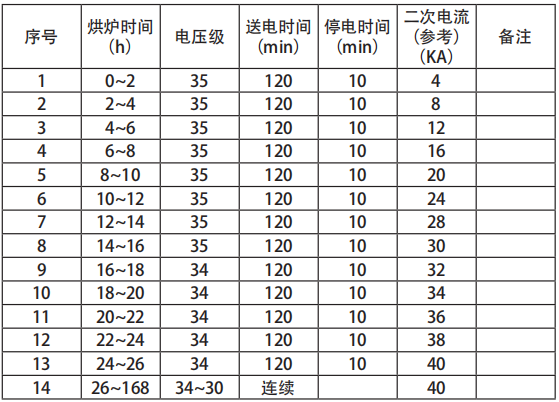

3.1 電烘時間時間為 7 天。 電烘前準備

(1)電烘前要檢查各種設備,,進行絕緣測試,,同時將電壓級調整為 35 級,對煙罩及三相電極大套進行密封檢查工作,。

(2)倒拔電極,,控制電極工作端長度為2800~3000mm,并做好相關記錄,,把電極抬離焦炭表面100mm,等待送電,。

(3)送電:確認變壓器,,設備無異常后,空載送電,按 A,、B,、C 相順序緩慢下降電極至二次電流表有顯示且電極底端有弧光為止。

(4)停電均熱采取三相電極同時提升的方法進行停電操作,。

《爐烘送電停電制度》

結語

烘爐是保障礦熱爐壽命的關鍵,,其核心主要通過對焦烘和電烘的過程控制,確保爐底熱電偶升溫趨勢的穩(wěn)定可控,。尤其是對如今整體搗打成型的爐襯而言,,一旦烘爐期間爐底開裂,將直接影響爐役壽命,。一般情況下,,判斷烘爐成功的關鍵階段為投產后的 3-6 個月,在此期間如果爐底熱電偶溫升正常,,出鐵秩序正常,,那么爐役壽命就能達到兩年以上。