礦熱爐工藝的核心原理基于玻璃行業(yè)的熔爐法,,并針對熱態(tài)渣的特性進行了結(jié)構(gòu),、耐火材料、加熱系統(tǒng)等優(yōu)化設(shè)計,,熱態(tài)硅錳渣的料性與玻璃相比具有很大的差異性,,主要有如下四個方面:(1)料性比較短,成型溫度高,,出料口熔體溫度一般大于1300℃,;(2)對耐材的侵蝕非常嚴重,常規(guī)的電熔磚,、剛玉磚在使用過程中爐齡很難超過一年,,尤其是渣線波動范圍的三相界面處;(3)易析晶,由于渣的成分比較復(fù)雜,,溫度略低便很容易析晶,,尤其在熔爐內(nèi)的邊角區(qū)域,析晶層很難再次熔化,,導致熔爐內(nèi)的容積變小,,熔體質(zhì)量降低,降低熔化率,;(4)玻璃化能力比較弱,,需要很長的熔化時間或較高的熔化溫度才能有效的達到產(chǎn)品所需要的玻璃化程度。熔爐工藝從熔爐結(jié)構(gòu),、電極布局,、耐火材料及功能上進行調(diào)整,完全針對于熱態(tài)硅錳渣的料性進行熔制,,同時熔爐工藝采用磚縫風冷的方式冷卻,,因此噸產(chǎn)品能耗也最低,電極采用金屬電極,,壽命與爐齡同步,可達2~4年,,大大的降低了維護的勞動強度和運行成本,。

熔爐大修周期的長短對工廠效益的影響至關(guān)重要,大修周期最少要達到2年以上,,從目前的工程化水平來看,,能夠超過3年甚至更長的爐齡。除了結(jié)構(gòu)設(shè)計因素外,,耐材的選型是決定爐齡的首要因素,,由于熱態(tài)硅錳渣成分波動較大,組成復(fù)雜,,低熔點氧化物含量比較高,,且渣中含有的S、TiO2等成分在高溫下的化學反應(yīng)比較激烈,,對耐火材料的侵蝕相當嚴重,,尤其是液面線、流道,、拐角,、窯坎、上升道等部位尤為明顯,。玻璃行業(yè)熔爐常用到的Al2O3和AZS兩種耐火材料針對熱態(tài)硅錳渣熔體的抗侵蝕效果均不理想,,爐齡基本上在8~12個月,而不含玻璃相的高致密型抗渣耐材則使用效果非常顯著,制造過程中經(jīng)過高溫燒結(jié)后,,微觀結(jié)構(gòu)均勻,,長期接觸玻璃液時變質(zhì)層很薄,侵蝕形式屬于微觀平面侵蝕,,但價格較高,,因此選擇合適的該型耐材牌號有利于兼顧爐齡和投資的均衡。

熔爐工藝在熱態(tài)渣生產(chǎn)礦棉方面已經(jīng)完成2萬噸工程化中試,,中試目標超額實現(xiàn),,主要技術(shù)問題已解決,該工藝已經(jīng)具備規(guī)�,;茝V的條件,,主要關(guān)鍵技術(shù)包括如下五個方面:

(1)熔爐耐火材料選型、配置:從硅錳渣的成分和料性出發(fā),,系統(tǒng)研究各類條件下硅錳渣對不同耐火材料的影響,,使得耐材在滿足抗侵蝕性的同時,降低耐材的成本,,并對其配置進行研究,。

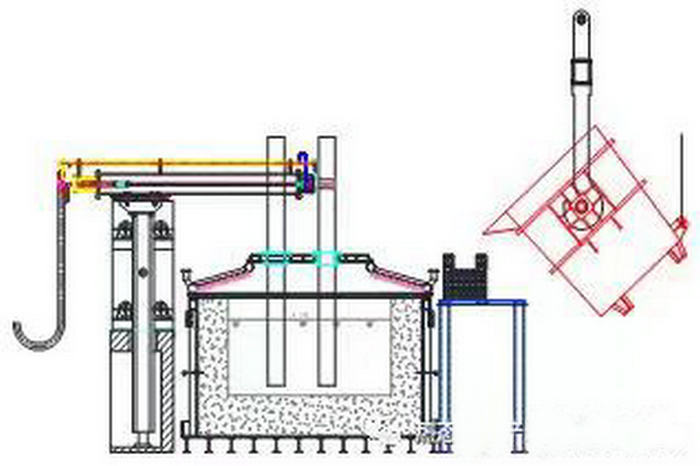

(2)熔爐結(jié)構(gòu)設(shè)計:研究連續(xù)穩(wěn)定運行狀態(tài)下,熔爐各部位耐火材料侵蝕,、溫度控制及變化等,,進行有針對性地熔爐系統(tǒng)結(jié)構(gòu)設(shè)計,從而提高熔爐的安全性,,提高爐體整體的抗渣侵蝕性,,保證硅錳渣熔體在熔爐內(nèi)的流動更加順暢,制備的熔體成分更加均勻,。