沖天爐法

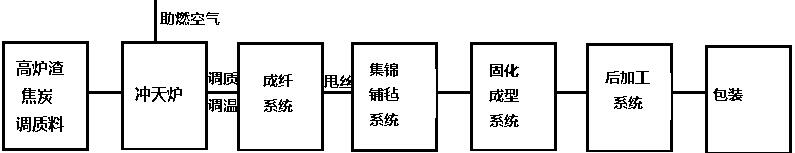

沖天爐法以冷態(tài)高爐渣為主要原料,,以焦炭為燃料 ,,同時添加適量的調質劑 (石灰石,、粉煤灰等)在沖天爐內熔煉,、調質,,其工藝流程如圖1所示,。將高爐渣,、焦炭,、調質劑等原料按比例混合后、由爐頂加人沖天爐內,同時通入助燃空氣 ,,由焦炭燃燒產生1 600℃左右的高溫,,將原料熔融成高溫熔體高溫熔體經噴吹或離心制成礦棉纖維 ,再經收集器集棉或擺錘鋪棉 ,、固化 ,、切割 、包裝等加工工序制得不同性能和用途的礦棉產品(板,、氈 ,、帶及管等)

目前我國的礦棉生產工藝多以沖天爐法為主 。但該法存在一定的缺點 :生產過程中產生的 大量煙氣和粉塵 ,,污染環(huán)境 ,;采用冷態(tài)高爐渣入料,需要燃料再熔化,,生產1 t礦棉約消耗400 kg焦炭,,從而增加了能源消耗和生產成本 ;生產出的礦棉產品渣球含量高,、纖維粗,、手感差 。

高爐熔渣直接生產礦棉法

高爐熔渣溫度在l 400~1550 ℃之 間 .每噸渣約含顯熱l 2 60x 103 ~ 1880x103kJ ,,大致相當于60Kg標準煤燃燒時放出的熱值,。高爐熔渣直接生產礦棉法是以高爐熔渣為主要原料 ,將液態(tài)高爐渣引入可補熱調質爐內,,同時加入調質劑,,利用電極或燃氣補熱進行調溫、調質處理后,。經成纖系統(tǒng)制成礦棉纖維,。再經集棉和后加工工序制得不同性能和用途的礦棉產品 。與沖天爐法相比,,利用高爐熔渣直接生產礦棉可回收熔渣 80%以上顯熱,,其能源消耗不到沖天爐法的30%.生產成本只有沖天爐的60%~80%,具有較強的市場競爭能力,。目前,。國內外開發(fā)的高爐熔渣直接生產礦棉法主要有JFE的高爐熔渣制備礦棉技術、大連環(huán)保設計院的新一步法礦棉生產技術和河北聯合大學提出的直接成纖技術,。

總結:電爐直接成纖法在節(jié)能環(huán)保 ,、降低成本 、提高產品質量等方面與沖天爐法相比,,具有絕對的優(yōu)勢 ,,是礦棉生產技術的巨大飛躍。