在進(jìn)行爐體設(shè)計(jì)時(shí),澆注料的選用應(yīng)視材料的性能與現(xiàn)場(chǎng)使用條件而定,。例如,,隨AL2O3含量增加不僅價(jià)格提高,,而且在同樣加熱條件下澆注料的熱應(yīng)力也增加;在熱震性上則與之相反,。冷,、熱交替頻繁的爐窯和跨度較寬的爐頂需要較好的熱補(bǔ)償能力,,應(yīng)在滿足使用溫度的前提下盡量采用鋁含量較低或基質(zhì)釋放能量較好的澆注料。

1,、雜質(zhì)的影響

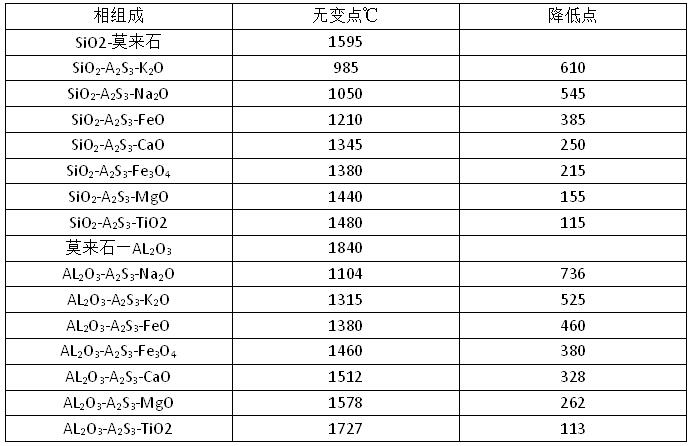

AL203-SiO2含量一定時(shí),,耐火澆注料性能的優(yōu)劣主要取決于原料的純凈指標(biāo)與外加劑的成份影響。澆注料雜質(zhì)的存在,,形成了AL203-SiO2雜質(zhì)氧化物的三元相,,其結(jié)果使硅酸鋁“耐材 ”的二元無(wú)變點(diǎn)溫度進(jìn)一步降低。雜質(zhì)對(duì)共熔點(diǎn)的影響見(jiàn)表1

對(duì)預(yù)制構(gòu)件及某些工藝要求在澆注料產(chǎn)生陶瓷結(jié)合前需有較高的結(jié)合強(qiáng)度,。在攪拌時(shí)往往添加一定的結(jié)合劑以促進(jìn)澆注料的凝結(jié)與硬化,使強(qiáng)度增加,。而這些結(jié)合劑一般含有大量的CaO,,結(jié)合劑中的CaO會(huì)對(duì)澆注料的原有性能產(chǎn)生不良影響�,;|(zhì)成份含量不同加入CaO出現(xiàn)的液相溫度亦不同,,故根據(jù)使用條件正確選配基質(zhì)的組成便會(huì)既可增加低溫強(qiáng)度又可保證耐火度。經(jīng)試驗(yàn)證明,;當(dāng)澆注料中CaO含量由3降到0.5%時(shí),,1450C×lh熱態(tài)抗折強(qiáng)度可提高3~4倍,其它性能亦有提高,。故應(yīng)嚴(yán)格控制澆注抖雜質(zhì)含量并視條件盡量少加結(jié)合劑,,澆注料中應(yīng)控制CaO含量小干1。

3,、粒度組成的影響

粒度組成,,連續(xù)級(jí)配明顯優(yōu)于間斷級(jí)配。連續(xù)級(jí)配粒度之間易填充致密,。加水量少,,而間斷級(jí)的部分空隙要靠水劑充滿,經(jīng)烘爐蒸發(fā)后變?yōu)榭障�,,使耐火性能降低�?/span>

4 施工與烘爐影響

澆注方法和烘爐操作的正確與否,,是影響爐體壽命的原因之一�,?刂萍铀颗c振實(shí)是澆注

質(zhì)量的關(guān)鍵一環(huán),。爐頂作為整個(gè)爐體的高溫區(qū),跨度大,,為易損壞區(qū)域,。傳統(tǒng)的爐頂澆注是沿爐子一端至另一端連續(xù)澆注,這種方法的缺點(diǎn)是因一次攪拌量所限,,已澆完的上排料與在澆的澆注料相隔時(shí)間長(zhǎng),,當(dāng)下一排澆注時(shí),上一排的料已干,,干濕兩種料不易吻合,。而在澆 的下排料邊沿?zé)o擋體形成自由流動(dòng),因此,,上下二排料的結(jié)合處極難振實(shí),。

烘爐是澆注料由低溫至高溫的燒結(jié)相變過(guò)程,組織的轉(zhuǎn)變與燒結(jié)狀態(tài)過(guò)程同樣關(guān)系到使用 壽命的高低,,特別是無(wú)煤氣烘爐條件時(shí)更應(yīng)重視烘好爐,。脫模后鉆好排氣孔烘爐,可使大量結(jié)晶水安全排出,。350℃以下為主要排水期,,該溫度下要嚴(yán)格按烘爐曲線精心操作,待水份充分排出后,,才能逐步提溫,。