隨著蓄熱燃燒技術(shù)的進(jìn)一步完善加熱爐向蓄熱化的方向發(fā)展,,除了新建的加熱爐將越來越多地采用蓄熱式技術(shù)外,目前改建的加熱爐也逐步進(jìn)行蓄熱化改造,,為了適應(yīng)這種變化,對(duì)爐用耐火材料提出了更高的要求,,尤其是蓄熱材料傳熱和使用性能的好壞已經(jīng)成為制約蓄熱技術(shù)發(fā)展的關(guān)鍵,。

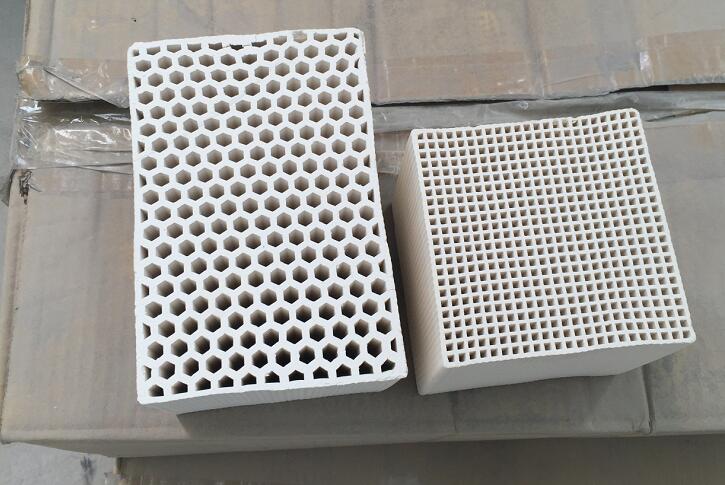

蓄熱材料主要有三種形式 :蜂窩體、蓄熱球和蓄熱管,。在成型方式上,,蜂窩體和蓄熱管采用擠注法成型,而蓄熱球則為手工成型和機(jī)制成型,;在材料上,,蜂窩體主要有堇青石質(zhì)和莫來石質(zhì),而蓄熱球和蓄熱管主要有高鋁質(zhì)和莫來石質(zhì),。目前選用的蓄熱材料主要有蓄熱球和蜂窩體兩種,,這兩種蓄熱材料都能滿足加熱爐的使用要求,但它們又有各自的優(yōu)缺點(diǎn),。

一:蓄熱球的特點(diǎn)

蓄熱球具有耐高溫,、強(qiáng)度高、使用壽命長(zhǎng),、重復(fù)使用性好,、成本低的優(yōu)點(diǎn),在蓄熱式加熱爐上得到了廣泛的應(yīng)用。缺點(diǎn)是熱利用率較蜂窩體低,,同等產(chǎn)量的加熱爐,,填充小球的蓄熱箱要比填充蜂窩體的蓄熱箱體積大,即蓄熱室的斷面積要大,,箱體個(gè)數(shù)要增加,。

二:蜂窩體的特點(diǎn)

蜂窩體由于具有比表面積大、占地面積小,、蓄熱能力強(qiáng),、熱利用率高的特點(diǎn),特別是在舊加熱爐改造中,,人們希望使用對(duì)爐體改動(dòng)小的蓄熱式燒嘴,,此時(shí)更是離不開蜂窩蓄熱體。

蜂窩體在燒嘴內(nèi)為直通形式排列,,流體中的氧化鐵皮和粉塵微粒等進(jìn)入蓄熱室后,,只有前后通道,進(jìn)或退或停留在小方格的直通道內(nèi),,積少成多,,不僅僅容易堵塞通道,還容易使含鐵粉塵燒溶后,,滲透入蜂窩體材料中,,形成了AL2O3·SiO2和FeO的晶格相變,進(jìn)一步降低了蜂窩體的溶點(diǎn)溫度 (據(jù)分析降到1138℃以下),。所以在使用蜂窩體的蓄熱式加熱爐現(xiàn)場(chǎng),,經(jīng)常看到燒嘴堵塞后掏出燒溶的蜂窩體,。一般情況下,,燒嘴內(nèi)的蜂窩體不易清洗,不可反復(fù)使用,,故使用的成本也高,。

由于蜂窩體耐火度低、強(qiáng)度低,、壽命短,、不可重復(fù)使用、使用成本高,,這些缺點(diǎn)完全抵消了其熱利用率高的優(yōu)點(diǎn),,可謂“節(jié)能不節(jié)錢”。

如某鋼廠的蜂窩體燒嘴的加熱爐,,在使用4個(gè)月后 ,蜂窩體全部更換一遍 ,更換后爐膛壓力仍高達(dá)90 Pa左右,,出鋼爐門處火焰竄出2米多,能耗居高不下,熱效率不到45% ,勞動(dòng)環(huán)境也十分惡劣,。

三:選擇蓄熱體的原則

在空,、煤氣除塵洗滌效果好、軋鋼工藝要求“低溫軋制”,、有經(jīng)濟(jì)實(shí)力,、資金充足條件下,蓄熱材料選用蜂窩體為好,,蜂窩體比表面積大,,阻力小,燒嘴數(shù)量或體積都可小一點(diǎn),,存在問題是價(jià)格高,、壽命短、不能清洗等,。

在空,、煤氣除塵洗滌效果不好、軋鋼工藝溫度要求較高,、建造爐子的費(fèi)用少的條件下,,蓄熱材料還是選用蓄熱球為好,,蓄熱球盡管比表面積小,,阻力大,但只要增加燒嘴數(shù)量,、選用風(fēng)壓稍高一點(diǎn)的風(fēng)機(jī)即可解決問題,,且陶瓷小球使用壽命長(zhǎng),更換方便,,可反復(fù)清洗后使用,,還可減少爐墻的筑爐耐火料,降低工程造價(jià),。

總結(jié):加熱爐用蓄熱體的耐材研究工作仍需加強(qiáng),,隨著蓄熱式技術(shù)的發(fā)展,對(duì)使用溫度更高,、使用性能更好的蓄熱體耐材的需求將會(huì)越來越迫切,,這類材料可能是非氧化物材料,甚至采用納米材料或者其它材料,,根據(jù)實(shí)際需要開發(fā)研制系列功能型蓄熱體,,以滿足蓄熱式加熱爐不同工作條件的要求,如耐高溫型,,抗渣型等,。