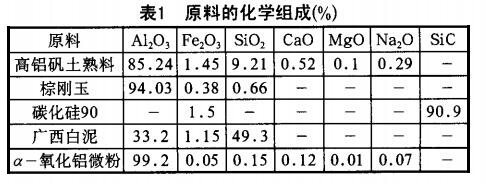

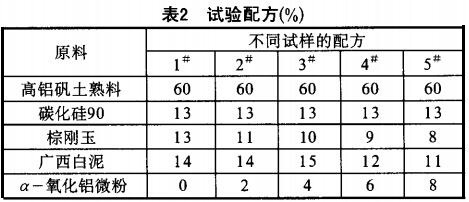

硅莫磚使用在水泥工業(yè)回轉(zhuǎn)窯上的高耐磨產(chǎn)品生產(chǎn)配料主要原料:高鋁礬土熟料,采用山西回轉(zhuǎn)窯煅燒高鋁礬土熟料;棕剛玉,,硬度大,、熔點(diǎn)高,、化學(xué)性質(zhì)穩(wěn)定,,對(duì)酸堿都有良好的抵抗性能;碳化硅,,用石油焦與SiO2合成的碳化硅分解溫度高,、莫氏硬度高�,;诖�,,選擇剛玉、碳化硅強(qiáng)化基質(zhì),,是制品獲得體積密度大,、熱態(tài)強(qiáng)度高、耐腐蝕和耐磨等性能具備的條件,。引入外加劑一氧化鋁微粉以改善產(chǎn)品高溫性能,結(jié)合劑選用密度為1.20~1.25g/cm 的紙漿廢液,,加入量為3%-4%,。所用原料的化學(xué)組成見(jiàn)表1。配比來(lái)確定最佳的生產(chǎn)工藝,。先后進(jìn)行了5次試驗(yàn),, 試驗(yàn)配方見(jiàn)表2

生產(chǎn)工藝根據(jù)所選材料,通過(guò)調(diào)整添加劑的用量以及顆粒按照配比準(zhǔn)確稱量所需原料:粒度組成以“兩頭大,,中間小”為原則,。為保證基質(zhì)均一,細(xì)粉料采用螺旋攪拌機(jī)預(yù)先混合均勻制成混合粉,,然后再添加一氧化鋁微粉,,將各種物料配好放人混練機(jī)中,,干混后加人亞硫酸紙漿廢液繼續(xù)混練均勻,然后在630t壓力機(jī)下壓制成230mm ×114mm×65mm的標(biāo)磚和 50mm×50mm的圓柱試樣,,干燥后在電爐中于1420℃,、保溫3h燒成。

性能檢測(cè)標(biāo)準(zhǔn)按照GB/T2997—2000檢測(cè)燒成后試樣的顯氣孔率和體積密度,,按照GB/T5072—1985檢測(cè)燒成后試樣的常溫耐壓強(qiáng)度,,按照YB/T376.11-1995檢測(cè)燒成后試樣的荷重軟化開(kāi)始溫度 ,按照檢測(cè)燒成后試樣的抗熱震性,,耐磨試驗(yàn)按照GB/T1830卜200l耐火材料常溫耐磨試驗(yàn)方法進(jìn)行,。采用電子顯微鏡分析試樣

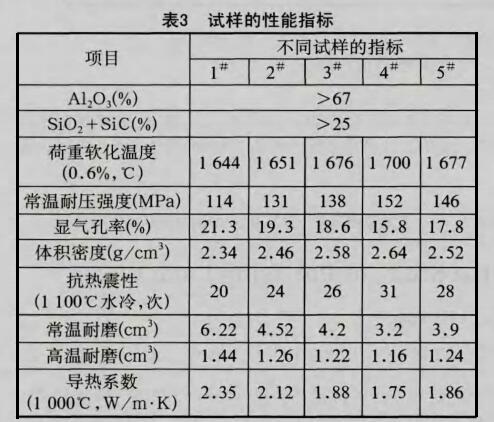

從表3可以看出,隨著α-氧化鋁微粉的增加,,試樣的體積密度逐漸增大,,顯氣孔率逐漸減小,耐壓強(qiáng)度逐漸增大,,抗熱震性提高,,耐磨性明顯增強(qiáng),制品性能得到明顯的改善,�,?梢钥闯觯饕蚴侵破吩�1420℃燒成后主晶相為莫來(lái)石,、碳化硅和剛玉,,這些晶相硬度都很高,這就為致密高強(qiáng)的耐火制品奠定了基礎(chǔ),,而添加α-氧化鋁微粉會(huì)促使剛玉中的SiO2具有很高的活性,,有助于在基質(zhì)中形成較致密度明顯增加,由于AL2O3與SiO2形成固熔體致使材料晶粒細(xì)化與致密化,,利用多晶來(lái)緩沖熱應(yīng)力,,達(dá)到了提高材料抗熱震性的目的,大大提高了特種硅莫磚的使用壽命,。