有色冶煉及鍛造加熱過(guò)程中產(chǎn)生的堿性氧化物含鈉、鉀較多,,會(huì)侵蝕高溫上的耐火磚及澆注料,。 但是,,鈉,、 鉀與各種耐火磚和澆注料反應(yīng)是高溫爐壁耐火材料選擇的基礎(chǔ)技術(shù),,為此進(jìn)行了研究,并且與本公司產(chǎn)品的抗堿性進(jìn)行了比較,。堿性反應(yīng)試驗(yàn)條件如下:試驗(yàn)溫度: 1 200℃ (試樣前端溫度) 溫度保持時(shí)間:30min 加熱速度:10℃·min-1 侵蝕劑: Na2CO3、 K2CO3,、 NaCl 特級(jí)試劑侵蝕劑使用量:55g,、50g,、60g 試樣形狀:17mm×17mm×180mm(平面研磨機(jī)精加工后)。

一:實(shí)驗(yàn)結(jié)果

1.1耐火磚

鎂鉻磚與原磚組織相比,,組織變化很小,。在氧化鋁質(zhì)、氧化鋯質(zhì)和尖晶石質(zhì)試樣上發(fā)現(xiàn)前端有膨脹傾向,,致密質(zhì)黏土磚被侵蝕劑浸漬的前端部位有些熔損,,也發(fā)現(xiàn)了膨脹的傾向。在熔損部位的背面,,堿侵入2~3mm 厚,,形成致密的組織。在1150℃以上,,鋯石質(zhì)磚熔損很大,。 在1150℃以上,碳化硅質(zhì)磚和碳化硅-黏土磚也發(fā)生了熔損,,尤其是碳化硅質(zhì)磚的熔損較大,。

1.2不定形耐火材料

從約1000℃向高溫側(cè),氧化鋁質(zhì)低水泥澆注料是逐漸膨脹,,膨脹傾向大于氧化鋁質(zhì)磚,。組織內(nèi)部發(fā)生橫向龜裂,但組織仍較牢固,。在1 150℃以上,,黏土質(zhì)低水泥澆注料中發(fā)現(xiàn)有些熔損,黏土質(zhì)普通澆注料熔損較大,。在約1200℃,,高鋁質(zhì)致密噴補(bǔ)料有若干熔損,但比黏土質(zhì)低水泥澆注料和普通澆注料熔損少,。在1150℃以上,,碳化硅質(zhì)澆注料和碳化硅質(zhì)致密噴補(bǔ)料發(fā)生熔損,特別是碳化硅質(zhì)致密噴補(bǔ)料的熔損較大,。

二:各耐火材料的反應(yīng)性

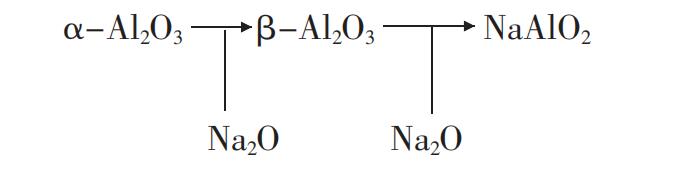

(1)剛玉磚(α-Al2O3),、氧化鋁質(zhì)低水泥澆注料是以剛玉(α-Al2O3)為主體,并有少量的CaO-Al2O3 組成,,這些礦物如果堿 Na2O侵入,,就會(huì)產(chǎn)生下式所示的反應(yīng):

一般認(rèn)為α-Al2O3 如果向晶體結(jié)構(gòu)大的β- Al2O3變化,那么耐火材料的組織則膨脹,,容易龜裂,。

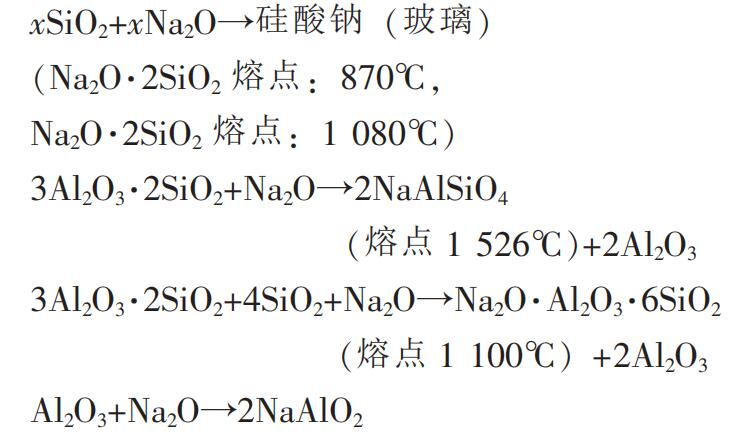

(2)黏土質(zhì)磚和澆注料的礦物組成是莫來(lái)石(3Al2O3·2SiO2)、方晶石(SiO2)、 石英(SiO2) 等,,由于 Na2O 的侵入引起下式的反應(yīng):

黏土質(zhì)耐火材料,,由于化學(xué)組成SiO2和Al2O3的含量不同,所以易引起上述那樣的反應(yīng),。 由于Na2O的侵蝕,,耐火材料組織生成硅酸鈉、Na2O· Al2O3 ·6SiO2 (鈉長(zhǎng)石)和 NaAlSiO4 (斜霞石)等堿性化合物,,發(fā)現(xiàn)有熔損和膨脹剝落損傷,。