高溫隧道窯窯車下部出現(xiàn)因溫度過高而損壞的現(xiàn)象,因此提出在窯車中采用高強(qiáng)輕質(zhì)澆注料代替高鋁磚來(lái)降低窯車下部溫度,。針對(duì)高溫窯車的使用條件,,研制出高強(qiáng)輕質(zhì)澆注料,,并在窯車中進(jìn)行使用,使窯車下部溫度下降到100℃以下,,效果良好,,延長(zhǎng)了高溫隧道窯車的作業(yè)周期,,大幅度提高了窯車的使用壽命。

高強(qiáng)輕質(zhì)澆注料性能指標(biāo)確定依據(jù)高溫隧道窯車經(jīng)分析中心部位使用溫度在1200℃,,使用中其窯車臺(tái)面上碼磚數(shù)量8噸以上,。根據(jù)這一使用條件,高強(qiáng)輕質(zhì)澆注料性能指標(biāo)的確定,,主要從物理指導(dǎo)和導(dǎo)熱系數(shù)兩方面考慮,。在澆注料的研制過程中,以這兩點(diǎn)為重點(diǎn)進(jìn)行配比的調(diào)整,。

物理指標(biāo)確定依據(jù)高溫窯車的尺寸為3×3m,,考慮在窯車上最下層用高強(qiáng)輕質(zhì)澆注料替換高鋁磚,原窯車砌筑方式及新設(shè)計(jì)砌筑方式示意圖見圖1,。原窯車下部采用高鋁磚,、上部采用鎂鉻磚砌筑。改造后的窯車下部采用高強(qiáng)輕質(zhì)澆注料,、中部采用高鋁磚,、上部采用鎂鉻磚砌筑。高強(qiáng)輕質(zhì)澆注料替換高鋁磚,,絕熱性能提高,,有利于降低窯車下部溫度。根據(jù)高溫窯車的工作條件,,高強(qiáng)輕質(zhì)澆注料物理指標(biāo)包括耐壓強(qiáng)度,、體積密度和線變化率。通過以前使用輕質(zhì)澆注料要求指標(biāo),、使用效果分析及理論計(jì)算,,擬設(shè)計(jì)高強(qiáng)輕質(zhì)澆注料的性能指標(biāo)見表1。

圖1 窯車砌筑圖對(duì)比示意圖

確定耐壓強(qiáng)度≥20MPa(110×24℃),,體積密度≤1.35g/cm3,,線變化率+0.3~-0.3%。這三項(xiàng)指標(biāo)的確定能夠解決使用中塌陷和裂紋的現(xiàn)象,。

表1 高強(qiáng)輕質(zhì)澆注料的性能指標(biāo)

導(dǎo)熱系數(shù)的高低是澆注料使用效果能否達(dá)到預(yù)期目標(biāo)的關(guān)鍵,。開展實(shí)驗(yàn)工作前,我們對(duì)原有輕質(zhì)澆注料實(shí)測(cè)導(dǎo)熱系數(shù)及使用情況進(jìn)行了分析,,根據(jù)設(shè)計(jì)要求設(shè)定高強(qiáng)輕質(zhì)澆注料的導(dǎo)熱系數(shù)要求見表2,。

要求輕質(zhì)澆注料的工作溫度為1200℃,導(dǎo)熱系數(shù)小于0.400W/M·K(1000℃)時(shí),,窯車下部溫度下降到100℃以下,。

表2 澆注料性能指標(biāo)

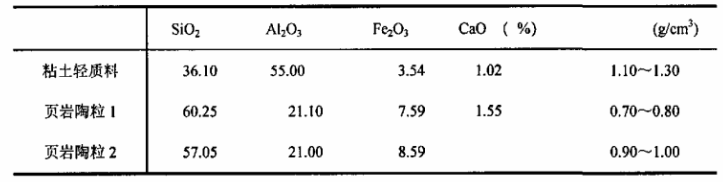

實(shí)驗(yàn)過程選用多孔粘土熟料、頁(yè)巖陶粒、珍珠巖和SiO2超細(xì)粉等為原料,,礬土水泥為結(jié)合劑,,減水劑選用三聚磷酸鈉、六偏磷酸鈉及有機(jī)結(jié)合劑等,。通過多組配比,,進(jìn)行對(duì)比試驗(yàn),分別檢驗(yàn)澆注料的加水量,、施工性能,,以及不同溫度下的耐壓強(qiáng)度、體積密度和導(dǎo)熱系數(shù)等指標(biāo),,通過對(duì)比確定出最佳方案,。

結(jié)果與分析影響澆注料強(qiáng)度因素分析

作為窯車用輕質(zhì)澆注料,熱狀態(tài)下要承受磚坯的壓力,。如果強(qiáng)度低,,使用過程中必然產(chǎn)生塌陷現(xiàn)象,導(dǎo)熱窯車臺(tái)面不平,。因此要求窯車用耐材必須有足夠的強(qiáng)度,。影響強(qiáng)度的因素很多,輕質(zhì)澆注料的強(qiáng)度與所用原料,、基質(zhì)組成和添加劑等因素有直接的關(guān)系。

A:輕質(zhì)骨料對(duì)強(qiáng)度的影響

眾所周知,,1200℃使用的澆注料,,有多種輕質(zhì)原料可供選擇。多孔輕質(zhì)粘土熟料,、頁(yè)巖陶粒,、珍珠巖等。根據(jù)以前的試驗(yàn)數(shù)據(jù),,我們選擇三種原料搭配使用,,在體積密度相同的條件下,分析骨料和加水量對(duì)強(qiáng)度的影響,。這3種原料的理化指標(biāo)見表3,,配比見表4,干燥和燒后強(qiáng)度對(duì)比指標(biāo)見圖2,。

從表4和圖2可以看出,,三種輕質(zhì)骨料對(duì)比,陶粒1比較好,,加水量小,,干燥和燒后強(qiáng)度高。因此,,我們確定選用頁(yè)巖陶粒1作為高強(qiáng)輕質(zhì)澆注料的骨料,。

表3 原料的理化指標(biāo)

圖2 性能指標(biāo)對(duì)比

B:超溫粉對(duì)強(qiáng)度的影響

在確定澆注料的骨料采用頁(yè)巖陶粒1以后,,我們?cè)诩尤爰?xì)粉和水泥后,又進(jìn)行了SiO2超微粉添加量的試驗(yàn),。隨SiO2超微粉添加量的增加,,強(qiáng)度有所提高,但體積密度也隨之增加,。根據(jù)使用要求我們選擇一個(gè)適宜的加入量3a~4a%,。圖3為超微粉加入量對(duì)耐壓強(qiáng)度影響曲線。

C:添加劑對(duì)澆注料性能的影響

以頁(yè)巖陶粒為基礎(chǔ)配比,,進(jìn)行添加劑選擇試驗(yàn),。選擇三聚磷酸鈉、六偏磷酸鈉,、有機(jī)減水劑等三系,,選擇加入量3b表適宜。輕質(zhì)澆注料與重質(zhì)澆注料不同,,原料的塑性差,,施工過程中易發(fā)生分層聚磷酸鈉減水效果最好,澆注料用水量降低,,耐壓強(qiáng)度提高,。圖4為減水劑加入量與耐壓強(qiáng)度之間的關(guān)系和滲水現(xiàn)象。因此,,我們也進(jìn)行了增塑劑選擇試驗(yàn),。通過加入增塑劑,可以改善澆注料的作業(yè)性能,,拌和好的澆注料沒有分層和滲水現(xiàn)象發(fā)生,。

體積密度與導(dǎo)熱系數(shù)之間的關(guān)系導(dǎo)熱系數(shù)是高溫窯車用澆注料一項(xiàng)重要性能指標(biāo),它反映了澆注料絕熱性能的好壞,。導(dǎo)熱系數(shù)的大小,,影響到窯車下部溫度的高低,決定了窯車的使用壽命,。實(shí)驗(yàn)中,,我們檢驗(yàn)了陶粒輕質(zhì)高強(qiáng)澆注料體積密度不同時(shí),導(dǎo)熱系數(shù)值見表5,。體積密度1.36g/cm3的澆注料,,耐壓強(qiáng)度能夠滿足設(shè)計(jì)要求。

表5 高強(qiáng)輕質(zhì)澆注料導(dǎo)熱系數(shù)W/M·K

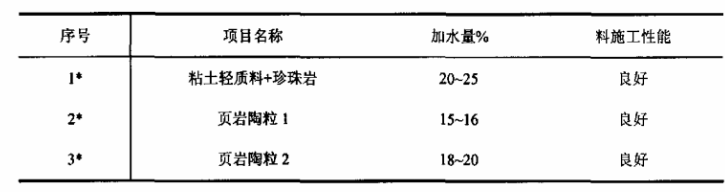

輕質(zhì)原料對(duì)燒后線變化率的影響

使用溫度下澆注料的燒后線變化率,,決定了澆注料使用中收縮裂紋的問題,,也是窯車使用壽命高低的重要影響因素之一。通過多孔粘土熟料(配比1)與頁(yè)巖陶粒(配比2)的對(duì)比試驗(yàn)發(fā)現(xiàn),用頁(yè)巖陶粒配置的澆注料,,不但強(qiáng)度高,,隔熱保溫性能好的特點(diǎn),而且燒后收縮小,,這是由于頁(yè)巖陶粒加熱時(shí)有二次微膨脹的緣故,。結(jié)果見圖5。

高強(qiáng)輕質(zhì)澆注料理化指標(biāo)研制的高強(qiáng)輕質(zhì)澆注料理化性能與曾試用過的輕質(zhì)澆注料理化性能進(jìn)行了對(duì)比見表6,。

表6 高強(qiáng)輕質(zhì)澆注料理化性能對(duì)比

應(yīng)用研制出的高強(qiáng)輕質(zhì)澆注料已按設(shè)計(jì)要求在高溫隧道窯窯車上澆注,,并于高溫隧道窯開窯后投入使用,澆注料施工厚度160mm,,使用中沒有發(fā)現(xiàn)裂紋和塌陷現(xiàn)象,。窯內(nèi)工作溫度1500~1800℃,窯車下部溫度下降到≤100℃,,使用效果良好,,已使用兩年多,見圖6,。當(dāng)然,,合理的壓力平衡及曲封的嚴(yán)密性也是窯車下部溫度下降的保證條件之一。

在窯車使用過程中,,我們通過測(cè)量窯車下部溫度,,理論計(jì)算出高強(qiáng)輕質(zhì)澆注料界面工作溫度為1100℃,證明我們?cè)O(shè)定工作溫度為1200℃是適合的,。

結(jié)果與討論高強(qiáng)輕質(zhì)澆注料理化指標(biāo)性能指標(biāo)達(dá)到設(shè)計(jì)指標(biāo)要求,,在高溫隧道窯車上使用是成功的,解決了窯車因下部過熱損壞,,縮短使用壽命的問題。