碳化硅澆注料在垃圾焚燒爐內(nèi)具有保護金屬水冷管和傳熱的雙重作用,,其失效的主要形式是受爐內(nèi)高溫氣體作用產(chǎn)生開裂和剝落。近年來,,碳化硅澆注料抗水蒸氣氧化成為了重點研究,碳化硅澆注料在1000℃空氣和水蒸氣條件下的氧化行為,對改進垃圾焚燒爐用SiC材料的制備技術,,優(yōu)化爐襯配置等具有重要的指導作用,。

試驗用主要原料為:工業(yè)SiC顆粒SiC≥98%,粒度為3~1.5/1.5~0.5,、≤0.5mm,,SiC細粉SiC≥97.5%,粒度≤45μm,,SiO2微粉,、AL2O3微粉和鋁酸鈣水泥,試樣中骨料與細粉的質(zhì)量比為72:28,,其中SiO2微粉,、AL2O3微粉和鋁酸鈣水泥的添加量依次為5%、3%,、5%,。按要求配料,經(jīng)混料3~5min后振動成型為40mmX40mmX75mm的坯體試樣,,養(yǎng)護24h后于110℃保溫10h干燥,,最后于1000℃保溫5h熱處理待用。

1000℃ 保溫5h熱處理后碳化硅澆注料的理化性能:體積密度為 2.68g/cm-3,,顯氣孔率為14.1%,,和1400℃燒成產(chǎn)品相當。由于材料未燒結(jié),,其抗折強度和耐壓強度比較低,,分別為 16.2和176MPa。SiC含量約為85%,,約含有5%的SiO2和AL2O3以及由鋁酸鈣水泥引入的約1.5%的CaO,。

1、氧化試驗結(jié)果

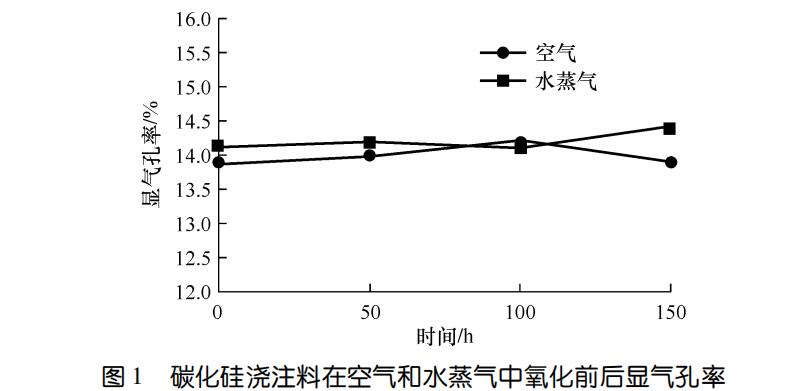

圖1示出了碳化硅澆注料在空氣和水蒸氣氧化前后的顯氣孔率,�,?梢钥闯觯瑹o論是空氣還是水蒸氣氧化,,顯氣孔率均變化不大,。氧化150h試樣與氧化前相比,水蒸氣條件下的顯氣孔率略有增大,;空氣條件下的顯氣孔率略有減小,。可能與水蒸氣條件下試樣結(jié)構(gòu)遭到較大破壞有關,。一般情況下,,碳化硅氧化會因氧化產(chǎn)物SiO2等堵塞氣孔導致氣孔率在氧化初期下降明顯,,后期逐漸趨于平穩(wěn),但對于碳化硅澆注料卻沒有出現(xiàn)早期顯氣孔率下降的情況,�,?赡�

和水泥水化產(chǎn)物在1000℃長時間保溫分解更趨完全有關.

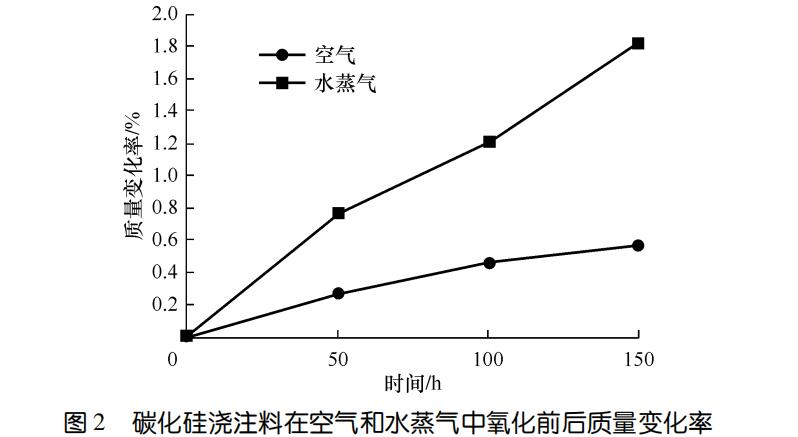

圖2示出了碳化硅澆注料在空氣和水蒸氣中氧化前后質(zhì)量變化率�,?梢钥闯�,,隨著時間的延長,空氣和水蒸氣條件下質(zhì)量變化率均增大,,水蒸氣條件下質(zhì)量變化率增加速度明顯高于空氣條件下的,。可能是因為水蒸氣條件下,,SiC首先會與水蒸氣反應生成SiO2,,并且氧化層SiO2繼續(xù)與水蒸氣發(fā)生反應生成Si(OH)4,起不到保護作用,。從氧化反應控制機制來看,,在空氣條件下,隨著時間的延長,,氧化反應由化學反應控制轉(zhuǎn)向擴散控制,,速率減緩;在水蒸氣條件下,,氧化反應主要受化學反應控制.

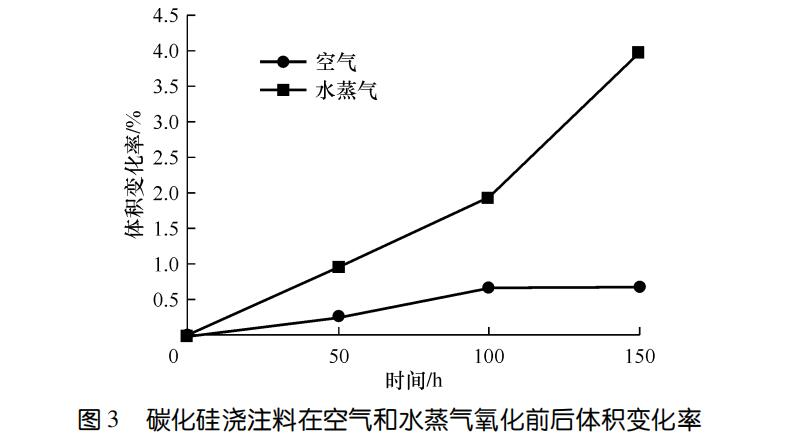

圖3示出了碳化硅澆注料在空氣和水蒸氣中氧化前后體積變化率,。可以看出,,空氣條件下體積變化率明顯小于水蒸氣條件下的,。隨著時間的延長,空氣條件下的體積變化率趨于平緩和穩(wěn)定,;在水蒸氣氧化后期,,體積變化率異常增大,與試樣的結(jié)構(gòu)遭到較大破壞引發(fā)顯氣孔率略有增加相吻合,。高溫下水蒸氣向SiC磚孔隙中的滲透能力增加,,同時由于高溫蒸發(fā)而造成的強制流動,改善了反應動力學條件,,表觀活化能較小,,氧化反應易于進行。

2,、分析與討論

碳化硅澆注料在空氣和水蒸氣條件下經(jīng)150h氧化前后的物相組成,�,?梢钥闯�,,試樣氧化前的主晶相為碳化硅,1%~3%方石英和1%~3%剛玉�,?諝庋趸�150h后出現(xiàn)了3%的二鋁酸鈣CA2和3%~5%的鈣長石,,方石英的量增加為3%~5%。水蒸氣氧化150h后出現(xiàn)了10%的鈣長石,,方石英的量增加為3%~5%,。結(jié)合氧化前后質(zhì)量變化率可知,水蒸氣條件下生成了更多的氧化產(chǎn)物SiO2,,存在形式為方石英和鈣長石,。

碳化硅澆注料在空氣中氧化后,氣孔內(nèi)壁光滑,,有一層薄的,、致密的與基體結(jié)合牢固的液態(tài)保護膜,和氧化后期顯氣孔率略有降低,,質(zhì)量變化率和體積變化率趨于穩(wěn)定相吻合,。從碳化硅澆注料在水蒸氣中氧化中看到表面發(fā)生明顯氧化,氧化產(chǎn)物為顆粒狀集聚物,�,?吹教蓟桀w粒和基質(zhì)之間的界面結(jié)合被破壞,形成大裂紋,�,?吹窖趸け砻娉霈F(xiàn)裂紋。和空氣氧化相

比,,水蒸氣氧化對碳化硅澆注料的結(jié)構(gòu)破壞更嚴重,,隨時間延長不能形成有效的保護膜,導致氧化反應持續(xù)進行,,體積膨脹到一定程度,,內(nèi)部結(jié)構(gòu)被破壞,材料開裂,、剝落,,失效