隨著鉻鐵礦熱爐新技術(shù)的發(fā)展,,高功率,、超高功率礦熱爐比例逐年增加,,礦熱爐采取強化冶煉,,節(jié)奏加快,,熔煉溫度提高,,周期縮短急冷急熱頻繁,,電爐蓋受到更大強度的熱輻射,、熱震和更多高溫熔渣飛濺物的侵蝕損害作用,爐襯損耗加快,常用的電爐蓋燒成高鋁磚的使用壽命顯著降低,,已經(jīng)成為制約礦熱爐生產(chǎn)的“瓶頸”,。

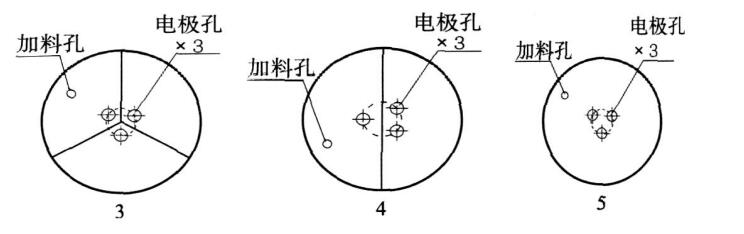

按不同大小爐蓋,用高鋁磚砌筑1個電爐蓋需要1000~4000塊耐火磚,,磚間縫隙多,,再加上爐蓋是圓穹頂空間曲面結(jié)構(gòu),還有3個電極孔和加料孔等,,砌筑難度很大,,磚砌爐蓋常出現(xiàn)局部松緊程度不一致,即孔邊圓環(huán)內(nèi)側(cè)部分的磚擠得過緊,,而圓環(huán)外側(cè)部分過松,,磚縫大小不一致。因此,,經(jīng)常出現(xiàn)磚縫過大部位的磚縫處首先遭到侵蝕損壞而導(dǎo)致磚的松動,、使用中會出現(xiàn)“抽簽”掉磚,加快爐蓋損毀,;而在磚縫過小部位,,由于熱應(yīng)力的作用,磚互相擠壓出現(xiàn)裂紋甚至斷裂掉塊,,降低爐蓋壽命,,有時還出現(xiàn)爐蓋水冷圈被擠壓脹裂漏水,,造成事故,影響正常生產(chǎn),。此外,,磚塊數(shù)太多,工人拼砌麻煩且費工費時,,效率低,,通常是1個電爐蓋需要1個班的修砌工人砌筑 12~16 h ,而且工人的勞動強度大,,砌筑質(zhì)量難以控制,。

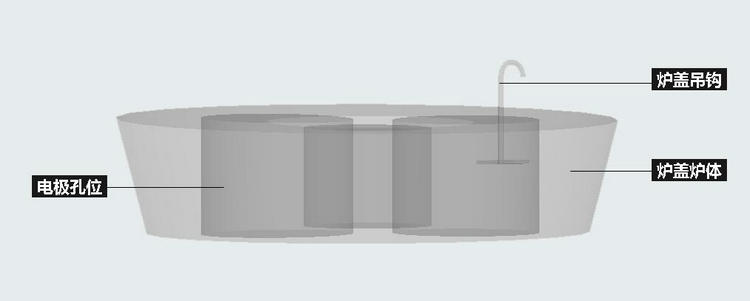

與磚相比,澆注料的整體性好,,緩沖熱應(yīng)力的作用強,,抗熱震性和抗剝落性更好,適合用作整體電爐蓋,。以高鋁質(zhì)原料為主,,制作致密度高、抗熱震性強,、耐侵蝕性好,、使用壽命長的高鋁質(zhì)電爐蓋預(yù)制塊,對延長爐蓋壽命,、降低工人勞動強度,、提高經(jīng)濟效益等方面都具有較強的優(yōu)勢。但是,,整體電爐蓋的體量大,、又是空間曲面且多孔 ,整體制作和運輸難度大。我們依照“拼積木”的原理,,按照每個電爐蓋的大小,、厚薄和形狀,結(jié)合運輸和吊裝能力,,將爐蓋用高鋁質(zhì)澆注料澆注成 1個整體或分割成若干塊(如圖 1 所示 ,圖中是針對現(xiàn)場情況進行預(yù)制塊分割成不同塊的示意圖) ,經(jīng)過養(yǎng)護和烘烤好之后 ,運到鋼廠直接組裝使用,。實踐證明,這種依照爐蓋的總體尺寸和形狀,,采用“拼積木”的方式做成大預(yù)制塊,,不僅容易組裝,而且整體性好,,砌筑質(zhì)量比磚塊好得多,,快捷高效,組裝1個爐蓋只要15~30 min,。

針對鉻鐵礦熱爐用高鋁質(zhì)電爐蓋 ,提出了電爐蓋預(yù)制塊的設(shè)計思想,,通過系統(tǒng)研究預(yù)制塊 的制備工藝因素,,實際制備了整體電爐蓋預(yù)制塊經(jīng)過實際使用,獲得了良好的使用效果,。