電爐法冶煉鈦渣是鈦鐵礦與固體還原劑(無煙煤或焦炭等)按一定的比例混合加入電爐中進(jìn)行還原熔煉,,礦物中鐵的氧化物選擇性還原為金屬鐵,,而鈦的氧化物被富集到爐渣中,經(jīng)過渣鐵分離后得到鈦渣和副產(chǎn)品金屬鐵,,鈦渣中TiO的質(zhì)量分?jǐn)?shù)為 75%~85%,。由于TiO,是兩性氧化物,不同的環(huán)境可以顯現(xiàn)出不同的酸堿性,,因而具有較高的化學(xué)活性,,幾乎能與所有的金屬和非金屬材料發(fā)生作用。因此,,對于電爐冶煉鈦渣過程中,,耐火材料的選擇顯得尤為困難。

目前一些研究人員分別對含鈦高爐渣對耐火材料的侵蝕,、電爐熔分鈦渣對耐火材料的侵蝕進(jìn)行了研究,。結(jié)果表明,F(xiàn)eO易與其他氧化物形成低熔點(diǎn)物質(zhì)引起爐襯的損壞,。另外,,形成的高熔點(diǎn)物質(zhì)如TiC能起到保護(hù)爐襯的作用,實(shí)際工業(yè)生產(chǎn)中也是通過這些高熔點(diǎn)物質(zhì)來保護(hù)爐襯,。關(guān)于非含鈦渣系對鎂磚和鎂碳磚的侵蝕研究,。已較多但關(guān)于電爐鈦渣對它們的侵蝕研 究較少。另外運(yùn)用熱力學(xué)相圖計算了鋼渣和含磷鋼渣對 MgO—CaO材料的侵蝕作用結(jié)果表 明:無論是一般煉鋼渣或是含磷煉鋼渣,,都以含有一定量CaO的MgO—CaO材料為爐襯較好,。本工作中,考慮到鐵口和渣口耐火材料使用的特殊性,,選擇了剛玉澆注料,、燒成鎂磚、SiC澆注料及鎂碳磚4種耐火材料,,對其被電爐鈦渣的侵蝕進(jìn)行了熱力學(xué)計算,。

1 試驗(yàn)

1.1原料

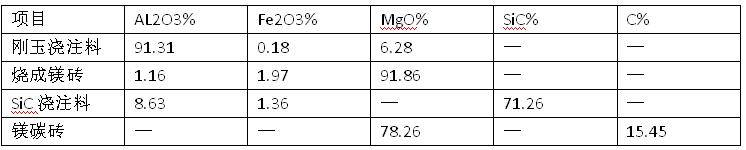

所用工業(yè)鈦渣的化學(xué)組成為:TiO 78%,F(xiàn)eO 5.98%,,CaO 1.05%,,SiO25.96%,A12O3 3.27%,,MgO5.03%,。剛玉澆注料、燒成鎂磚,、SiC澆注料和鎂碳磚4種耐火材料的主要化學(xué)組成見表 1,。

實(shí)驗(yàn)條件在還原性氣氛下進(jìn)行對于鈦渣對4種耐火材料的侵蝕作用進(jìn)行熱力學(xué)計算。計算條件為,;計算過程中以 100g耐火材料為基礎(chǔ),,鈦渣與耐火材料的質(zhì)量為 0~2,溫度分別為 1500,、1600和1700℃,氧分壓為1.103×10-2Pa,。將200g鈦渣分別放入用剛玉澆注料、燒成鎂磚,、SiC澆注料及鎂碳磚制作的外部尺寸φ120mm x 140mm、內(nèi)孔尺寸φ60mm×80mm的坩堝內(nèi),并將其放入電爐內(nèi),,升溫至1700℃,,保溫3h,,冷卻后取出試樣,,觀察其剖面侵蝕情況,。

2 結(jié)果與討論

2.1 電爐鈦渣對鎂磚的侵蝕

(1)當(dāng)溫度為1500℃時,鎂磚在高溫反應(yīng)達(dá)到平衡后的主要物相為 MgO,、鎂橄欖石、渣相和鈦尖晶石(TiSp),。隨著渣和鎂磚質(zhì)量比的提高,,渣相含量逐漸增加,而氧化鎂含量逐漸減少,當(dāng)渣和鎂磚質(zhì)量比高于1.4時,,氧化鎂完全被熔解掉;當(dāng)渣和鎂磚質(zhì)量比高于1.7時,,鎂橄欖石也被全部熔解掉;當(dāng)鈦渣與鎂磚質(zhì)量比大于1.6時,,鈦尖晶石相呈現(xiàn)降低的趨勢;當(dāng)渣和鎂磚質(zhì)量比高達(dá)2.0時,,體系仍以渣和鈦尖晶石形式存在,。

(2)當(dāng)溫度為1600℃時,體系的主要物相為MgO,、渣相和鈦尖晶石,鎂橄欖石相消失,。而當(dāng)鈦渣與鎂磚質(zhì)量比為1.4時,,MgO相消失,;當(dāng)鈦渣與鎂磚質(zhì)量比大于1.6時,,同1500℃時相似。

(3)當(dāng)溫度為1700℃時,,體系只剩下渣相和MgO,。當(dāng)鈦渣與鎂磚質(zhì)量比大于1.7時,體系只剩下渣相,,鎂磚將完全熔解掉,。

2.2 電爐鈦渣對鎂碳磚的侵蝕

在1500℃時,,鈦渣與鎂碳磚在高溫反應(yīng)達(dá)到平衡后的物相主要為 MgO,、TiC、渣和鈦尖晶石(TiSp),,高熔點(diǎn)物質(zhì)TiC對耐火材料具有一定的保護(hù)作用 ;隨著渣和鎂碳磚質(zhì)量比的提高,,MgO和TiC含量逐漸減少,,TiSp含量先增加后減少;當(dāng)渣和鎂碳磚質(zhì)量比高于1.4時,,MgO全部熔解掉;當(dāng)渣和鎂碳磚質(zhì)量比高于1.7時,,TiC也全部消失;隨著渣和鎂碳磚質(zhì)量比的繼續(xù)提高,,渣相含量基本持續(xù)增加,。當(dāng)溫度為1600℃時,鈦渣和鎂碳磚質(zhì)量比高于1.8時,,體系中只剩下渣相,,其余全部被侵蝕熔解,。當(dāng)溫度為1700℃,,鈦渣與鎂碳磚質(zhì)量比大于1.4時,,體系只剩下渣相,,鎂碳磚將完全熔解掉,。綜上所述,,從熱力學(xué)角度來說,,鎂碳磚最終也是要被鈦渣侵蝕掉,。

2.3 電爐鈦渣對剛玉澆注料的侵蝕

在1500℃時,,剛玉澆注料與鈦渣在高溫反應(yīng)達(dá)到平衡后的物相主要為AL2O3,、AL6Si2O13,和渣相.隨著渣和剛玉澆注料質(zhì)量比的提高AL2O3和AL6Si2O13,,含量逐漸降低,,渣相含量不 斷增加,;當(dāng)渣和剛玉澆注料質(zhì)量比高于0.3時AL6Si2O13便被全部熔解掉,。當(dāng)溫度為1600℃時,,渣和剛玉澆注料質(zhì)量比高于0.1時AL6Si2O13,,已被完全熔解,;當(dāng)渣和剛玉澆注料質(zhì)量比高于1.8時,,AL2O3也完全被熔解。當(dāng)溫度高于 1700℃時,,一旦加入鈦渣,,體系中便只剩下渣相和AL2O3當(dāng)繼續(xù)提高渣和剛玉澆注料質(zhì)量比時,,剛玉澆注料會更容易被侵蝕,。

2.4 電爐鈦渣對SiC澆注料的侵蝕

在1500℃時,鈦渣與SiC澆注料在高溫反應(yīng)達(dá)到平衡后的物相主要為AL2O3,、AL6Si2O13、SiC,、SiO2、TiC,、FeSi和渣相,。隨著渣和SiC澆注料質(zhì)量比的提高,AL6Si2O13和SiC含量逐漸降低,,其他成分的含量逐漸增加,;SiC還原鈦渣而形成SiO2,,所以其含量隨著鈦渣的增加而增加,。當(dāng)鈦渣與SiC澆注料質(zhì)量比為0.7時,體系中AL6Si2O13完全被侵蝕掉,;隨著溫度繼續(xù)升高,,體系中AL6Si2O13的溶解速率增加,TiC,、FeSi和渣相的含量仍然是隨著鈦渣加入量的增加而增加,。當(dāng)溫度為1600℃,鈦渣與SiC澆注料質(zhì)量比大于1.6時,,SiO2相出現(xiàn),,鈦渣與SiC澆注料質(zhì)量比為2.0時,,最后體系中剩下TiC、FeSi,、SiO2和渣,。當(dāng)溫度為1700℃時,鈦渣與SiC澆注料質(zhì)量比為2.0時,,最后體系中讓剩下TiC,、FeSi和渣。這說明SiC澆注料與鈦渣侵蝕過程產(chǎn)生的高熔點(diǎn)物質(zhì)能起到一定的抗侵蝕作用,。

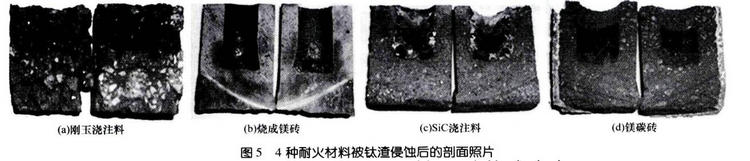

3侵蝕試驗(yàn)結(jié)果

通過以上理論計算可知,,鈦渣對不同耐火材料的侵蝕效果不同,因此進(jìn)行1700℃下鈦渣對不同耐火材料的侵蝕試驗(yàn)研究,。4種耐火材料被鈦渣侵蝕后可以看出,;剛玉澆注料被侵蝕嚴(yán)重,結(jié)構(gòu)松散,;燒成鎂磚結(jié)構(gòu)變化不明顯,,但坩堝底部與鈦渣發(fā)生熔融現(xiàn)象;SiC澆注料結(jié)構(gòu)變化不明顯,,渣線分布清晰,;鎂碳磚結(jié)構(gòu)發(fā)生變化,部分被侵蝕,。因此通過理論計算和試驗(yàn)結(jié)果可知,,4種耐火材料對鈦渣的抗侵蝕作用由好到壞的順序?yàn)椋?a target="_blank" href="http://pwua.cn/show-937.html">SiC澆注料>鎂碳磚>燒成鎂磚>剛玉澆注料 ,。