烘爐是超低水泥澆注料施工和使用的關(guān)鍵環(huán)節(jié),。其作用主要是排除襯體中的游離水,、化學(xué)結(jié)合水合獲得高溫使用性能。烘爐得當(dāng),,能提高窯爐及熱工設(shè)備的壽命,,否則,水分排除不暢通,,將使襯體產(chǎn)生裂紋,,降低強度,,嚴重時甚至引起襯體的剝落或爆炸事故。超低水泥系列澆注料等致密,、高強型澆注料,,因水分較難排除,所以易發(fā)生此類現(xiàn)象,。

烘爐前要先根據(jù)使用的不同材質(zhì)超低水泥澆注料制定相應(yīng)的烘爐曲線圖,,,含有不同結(jié)合劑的澆注料烘干后的失重率也不一樣,,超低水泥澆注料110℃烘干后的失重率為55%~80%,,在200~300℃的溫度范圍內(nèi)累計失重率一般達到70%~90%。這說明,,低溫階段脫水是比較多的,,主要是游離水,還有部分結(jié)合水:隨著溫度的繼續(xù)升高結(jié)合水和結(jié)晶水不斷排出,。達到500℃時,,澆注料含水率僅為10%左右。同時看出各溫度下的失重率略有區(qū)別,。因此烘爐曲線的制定,,也有所差異。

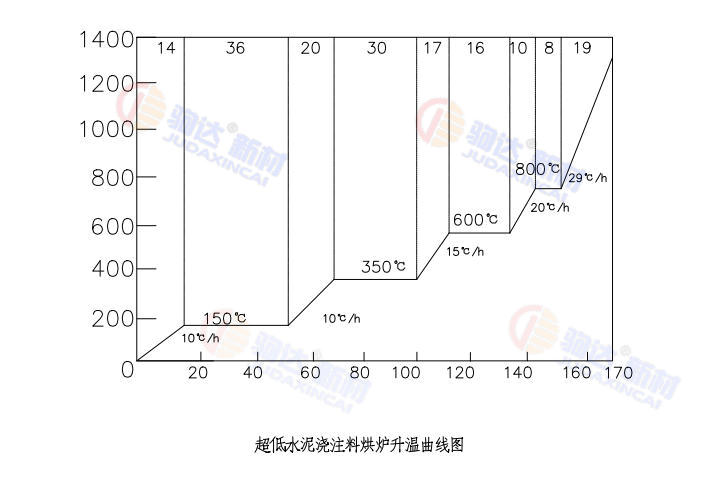

超低水泥澆注料的烘爐制度,,與其材料品種和性能,,施工制作方法,襯體厚度和使用條件等因素有關(guān),。因此,,制定襯體的烘烤曲線,應(yīng)充分考慮各方面的情況,,總的原則是在600℃之前,,應(yīng)緩慢升溫和保溫,以便襯體中的水分充分排除,。在600℃保溫之后,,也可在800℃時保溫8~16h,其升溫速度一般為20~35℃/h:在一般情況下,,可參照該制度,,制定出具體的襯體烘爐曲線。在襯體烘爐時,,做好用煤氣,、柴油或電熱等,這些熱源容易控制,,使用方便,,能保證烘爐質(zhì)量,,采用木柴或煤作燃料,應(yīng)精心操作,,嚴防熄火或過熱,,損毀襯體:襯體溫度應(yīng)當(dāng)均勻、穩(wěn)定,,同時應(yīng)根據(jù)烘爐情況,,隨時調(diào)整烘烤制度,以保證烘爐質(zhì)量,。

上圖為加熱爐用超低水泥澆注料襯體的烘爐曲線,。材質(zhì)選用的是AL2O3含量在75%的鋁礬土原料。其拌合水用量為4~5%,,在低溫烘烤時容易排除,并留下排氣通道,,因此此襯體的烘烤時間較短,,一般為7天左右,如果襯體施工完成后,,自然養(yǎng)護或間隔的時間較長,,其烘烤的時間可縮短,一般為5·6天,,圖中數(shù)字為每溫度段用時(h)