高爐砌筑用耐火材料為高爐現(xiàn)代化提供了基礎(chǔ)保障。高爐爐體結(jié)構(gòu)(爐墻)是由爐殼,、冷卻器和耐火材料內(nèi)襯三部分組成,。內(nèi)襯主要作用是直接抵抗冶煉過程中機械、熱力和化學(xué)的侵蝕,,以保護爐殼和其他金屬結(jié)構(gòu),,減少熱損失,并形成一定的冶煉空間即爐型,。爐殼起密封渣,、鐵、煤氣的作用,,并承擔(dān)一定的建筑結(jié)構(gòu)的任務(wù)。冷卻器用來保護內(nèi)襯,、爐殼,,其布置輪廓在很大程度上決定著操作爐型。

影響高爐壽命的因素很多,,而內(nèi)襯的破損程度是根本因素,。實踐表明,爐襯壽命隨著冶煉條件而變,。爐腹,、爐腰和爐身下部是高爐內(nèi)襯侵蝕最嚴(yán)重的部位,尤其是難以形成保護層的爐腰和爐身下部,,目前已成為高爐內(nèi)襯的最薄弱環(huán)節(jié),。爐喉處主要受固體爐料磨檫和夾帶爐塵的高爐煤氣流沖刷作用,以及裝入爐料時,,溫度的急劇變化帶來的影響,。

高爐爐襯用耐火材料

現(xiàn)代化的大、中型高爐要求一代爐齡的使用壽命為10年以上,,而高爐是一種在高溫高壓下連續(xù)生產(chǎn)的冶金設(shè)備,,所以耐火材料的質(zhì)量好壞對高爐的使用壽命有直接的影響。

一 高爐爐襯對耐火材料的使用要求

高爐在冶煉過程中,,內(nèi)部發(fā)生極為復(fù)雜的物理化學(xué)反應(yīng),,溫度可高達2000℃以上,,而且從上往下,爐內(nèi)的溫度分布不均,,為了使?fàn)t內(nèi)的反應(yīng)保持物理和化學(xué)上的穩(wěn)定,,高爐用耐火材料總體上應(yīng)達到以下要求:在高溫下,不熔化,、不軟化,、不揮發(fā):同時應(yīng)具有能在高溫、高壓條件下保持爐體結(jié)構(gòu)完整的強度:必須能承受爐內(nèi)溫度變化的熱沖擊及物料下降和氣體上升帶來的磨損:同時還必須具有對鐵水,、爐渣和爐內(nèi)煤氣等的化學(xué)穩(wěn)定性由于現(xiàn)代高爐大都采用了水冷壁技術(shù),,所以要求有些部位的耐火材料應(yīng)具有適當(dāng)?shù)臒釋?dǎo)率,同時又不影響冷卻效果,。

二 高爐各部分用耐火材料

A 爐喉用耐火材料

爐喉起保護爐襯和合理布料的作用,,該區(qū)域主要受高爐來料的直接沖擊和摩擦。由于該部位溫度不高,,約為400~500℃,,所以使用的耐火材料多為致密粘土磚和高鋁磚,但是使用壽命仍然較短,,因此還采用耐磨耐撞擊的鑄鋼磚保護,。

B 爐身上部和中部用耐火材料

爐身上部和中部是高爐不了和塊狀物料下降的位置。爐身上部的溫度較低,,其破損的主要原因是由于布料和爐料下降帶來的機械沖刷和隨上升氣流而在此聚集的堿金屬所產(chǎn)生的化學(xué)侵蝕,。在爐身中部,溫度較高,,溫度波動較大,,同時有些無聊在此處被加熱分解,因此耐火材料損毀的主要原因是爐內(nèi)溫度變化產(chǎn)生的熱震破壞作用,,其次是物料下降和爐氣上升的機械沖刷作用,。綜合來看,對高爐上部和中部用耐火材料的要求應(yīng)該是:騎豬的爐襯材料應(yīng)該具有較低的氣孔率,,較高的機械強度,,能夠抵抗?fàn)t料和上升氣流的磨損,同時還應(yīng)具有良好的抗堿金屬侵蝕性,,并且要求材料中的氧化鐵含量要低,,以避免與上升的CO發(fā)生氧化還原反應(yīng)。高爐爐身上,、中侵蝕原因及對耐火材料的要求見下表:

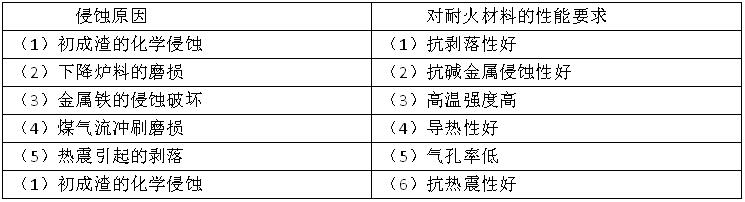

高爐爐身上,、中部侵蝕原因及對耐火材料的性能要求

C 爐身下部和爐腰用耐火材料

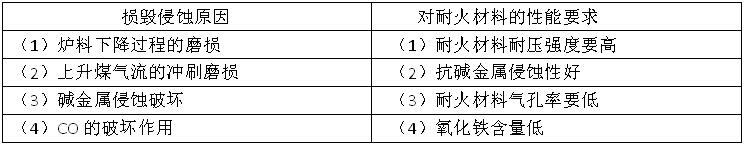

高爐爐身下部和爐腰的溫度高達1400~1600℃,是高爐出渣和金屬鐵形成的主要區(qū)域,。從爐襯下部到爐腰的磚襯,,既受下降爐料和上升高溫高壓煤氣的磨損以及溫度變化引起的熱沖擊,,又受到FeO高堿度初渣的化學(xué)侵蝕,更為嚴(yán)重的是堿金屬和鋅蒸汽造成的炭素沉積和化學(xué)反應(yīng),,使耐火磚組織脆化,,失去強度。爐身下部,、爐腰侵蝕原因及對耐火材料的基本性能見下表,。

高爐爐身下部、爐腰侵蝕原因及對耐火材料的性能要求