����ʯ�һ��D(zhu��n)�G�������a(ch��n)����û���ʯ��,�����Юa(ch��n)����,���џ����a(ch��n)Ʒ���Դ�,���s�|(zh��)�ٵ����c(di��n),����ұ��ʯ�����a(ch��n)��ռ����(d��o)��λ���ڻ���ʯ�һ��D(zhu��n)�G��,���A(y��)����,�����D(zhu��n)�G,����s��3�����C(j��)�е��ͻ������(du��)�O(sh��)����\(y��n)���������P(gu��n)��Ҫ�������,����D(zhu��n)�G�����Ͽ�,���G�^���Gβ�Լ��ָ����Ȳ�λ,���Y(ji��)��(g��u)��(f��)�s,���ڻ��D(zhu��n)�G�\(y��n)���з���(f��)�ܵ��K�����ϵě_����ĥ�ߣ��O�װl(f��)���Ɠp�̈́���,���ǻ��D(zhu��n)�Gϵ�y(t��ng)��ʹ�É�����̵IJ�λ,���D(zhu��n)�\(y��n)�����������D(zhu��n)�G��(n��i)�D(zhu��n)�����ϣ����γ�©����,����̎��ʯ��ʯ�ě_��,��ĥ�p�ߜؚ����_ˢ���A���������g������דp��,�������ܵ��Π��λ�õ�����,���@Щ��λ�t�r�ԝ�ע�Ϟ�������(du��)����Ҫ���^��,�������ʯ�����D(zhu��n)�G��ĥ��ע���ĉ������ڸG�r�ͻ�u,����(hu��)��ɮ����z�ޣ��Ķ�Ӱ����a(ch��n),��

ʯ�һ��D(zhu��n)�G�Ý�ע�ϷNܶ�,����ZDNJ��1����ĥ�ͻ�ע���������w��ע����,����(n��i)��Y���^�,�����L(zh��ng)�˸G�rʹ�É��������������ʯ�ҸG�A(y��)����픲�?j��)?n��i)�r�������Ժá���Ó��,����ע�w����,���❍�����õ�ճ���|(zh��)������ע�ϣ��R䓸���(j��)����˹ʯ�ҸG�����c(di��n),�����Ƴ�������Vɰ,�����Y(ji��)�Vɰ����ϣ��۞�Y(ji��)�τ�,��������w�S�ȽM��,���������܃�(y��u)���ͻ�u�ĝ�ע�ϡ���ұ���F(tu��n)���Ƴ�����ʯ�ҸG���ߏ�(qi��ng)��ˮ���ͻ�ע��,���ԃ�(y��u)�|(zh��)Ī��ʯ����Ҫԭ��,��������۰ׄ���۞���|(zh��)����������N�ۣ�ԓ��ע�Ϗ�(qi��ng)�ȸ�,�����_ˢ�Ժ͟���(w��n)���Ժ�,��

����(j��)�{(di��o)������䓱�����2������ʯ�һ��D(zhu��n)�G������YԴ���F(tu��n)������(qu��n)�V��4������ʯ�һ��D(zhu��n)�G,�����Ҏ(gu��)ģ�_(d��)��750t/d,����a(ch��n)���s100�ft����䓻���ʯ�һ��D(zhu��n)�G�ͻ�������w������,������O(sh��)��z���l��,��Ӱ��ˮa(ch��n)Ʒ���|(zh��)���c�a(ch��n)����Ҳ�������a(ch��n)�ɱ�,���e�ǻ��D(zhu��n)�G�A(y��)�������Ͽڲ�λ���õ��ǝ�ע��,��������������(g��)���D(zhu��n)�Gϵ�y(t��ng)������ƿ�i���G�^,���Gβ���ָ����Ȳ��Ý�ע�ϵ��דp��λ����Ҳ�h(yu��n)���ڸG�r�ͻ�u,����Ҫ�l�����a(b��)ʩ������䓽�(j��ng)�^���g(sh��)���P(gu��n),���_�l(f��)��һ�N�ߏ�(qi��ng)����ĥ�͉A��ע��,����(y��ng)�ú���D(zhu��n)�G���Ͽډ����_(d��)����3�ꡣ

����Ȫ�V����˾�Ļ���ʯ�һ��D(zhu��n)�G�G�w�D(zhu��n)�ٞ�1.1~1.3r/min,�����ɜضȿ�����1300~1350�����ң��A(y��)�����ض�һ����700~900��,�����D(zhu��n)�G���Ͽڼ��A(y��)���ҵ�̎���õĝ�ע�������^�ߵď�(qi��ng)��,����ĥ�p�����⣬߀Ҫ��(j��ng)����G�ߜض����L(f��ng)�����ϵě_ˢ,�����߀Ҫ�����^�õ��͉A�Լ�����(w��n)�����,��F(xi��n)�Y(ji��)�ϬF(xi��n)��(ch��ng)�{(di��o)�м�����ʯ�һ��D(zhu��n)�G�ĽY(ji��)��(g��u)�����\(y��n)�D(zhu��n)��ʽ����(du��)��ʹ�õ���ĥ��ע�ϵ���������Ҫ���M(j��n)���f��

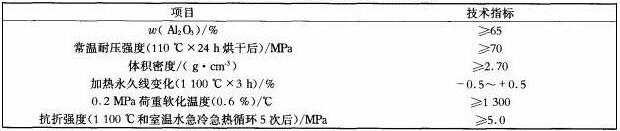

��1�����W(xu��)�ɷ�,�,�����ʯ�һ��D(zhu��n)�Gϵ�y(t��ng)����ĥ��ע���ijɷ��O(sh��)����Ҫ���]�ͻ���ϵ�ʹ�ð�ȫ�ԡ�AL2O3����ĥ��ע�ϵ���Ҫ�ɷ�,���京��ֱ��Ӱ푝�ע�ϵď�(qi��ng)�Ⱥߜ�ʹ������,����˱�횼�������

��2����������,����(du��)����ĥ��ע��110��X24h�������w�e�ܶȱ��^�ӽ���λ�w�e��(sh��)�H����������,��Ҏ(gu��)������ʯ�һ��D(zhu��n)�G��ĥ��ע�ϵ��w�e�ܶ�ָ��(bi��o)�����C��ע�Ͼ����^�õ����ܶ�,�������ڵֿ��G��(n��i)ԭ�ϵ�ĥ�p,�����ڻ���ʯ�һ��D(zhu��n)�G�Ĺ����l����ԭ���ڸG��(n��i)��һ�˵���һ�˵��D(zhu��n)��(d��ng)�ӝL��(d��ng)���^�̣��t�r�ܵ�ԭ�ϵě_���cĥ�ߣ��������^�ߵ�����ؓ(f��)�ɺ͟�ؓ(f��)��,����횱��C�G�r��ĥ��ע�Ͼ߂�һ�����͉���(qi��ng)��,���Ķ��_���a(ch��n)Ʒ�������õĿ��_ˢ��ĥ�p������,�����ڻ��D(zhu��n)�G�G�^�Gβ�Ĝز��^��,�����s300~400�棬���ҸG�^�c���ϿڵȲ�λ�ĝ�ע������ύ�����îa(ch��n)���ᑪ(y��ng)��,�����������(n��i)���ͱ���a(ch��n)���Ѽy,�������˝�ע�ϵď�(qi��ng)�Ⱥ����g�ԣ���K��(d��o)� t�r��ע�ϵĄ���͵�K,���Ķ�Ӱ��˻��D(zhu��n)�G���������a(ch��n),������ͨ�^����ʯ�һ��D(zhu��n)�G��ĥ��ע�ϵ�1100����Ҝ�ˮ���伱��ѭ�h(hu��n)5�κ�ij��ؿ��ۏ�(qi��ng)��ָ��(bi��o)�����C��ĥ��ע���ͼ��伱��ğ�����,�����ܱ��C��ע��������ύ�����ú�Ŀ��ۏ�(qi��ng)��,���ɱ��C��ע���ڻ��D(zhu��n)�G�����ض������D(zhu��n)�\(y��n)��(d��ng)��B(t��i)�еĿ������Ɖġ�����������,���_���t�r�ڸߜؗl���²�����,�������䣬���Cʹ�õİ�ȫ��,����?z��)���׃����,������ܛ���ضȑ�(y��ng)ԓ������һ��(g��)���m�ķ�����ǰ�ߛQ����Û�p������,�����Cʩ���w��ɺ��տsС,�������c�������|(zh��)�Y(ji��)��̎���F(xi��n)�Ѽy��Ӱ���ʹ��Ч�������߿��Կ�������ԭ�ϵă�(y��u)��,��

�Y(ji��)�Z��ͨ�^��(du��)����ʯ�һ��D(zhu��n)�Gϵ�y(t��ng)����ĥ��ע�������ܷ���,�����Y(ji��)����䓻���ʯ�һ��D(zhu��n)�G�����c(di��n)�_���˻���ʯ�һ��D(zhu��n)�Gϵ�y(t��ng)����ĥ��ע�ϵļ��g(sh��)�l����