摘要:以鋼廠的高爐礦渣作為原料制備玻璃系列產(chǎn)品成為近年來行業(yè)關(guān)注的熱點,,研究礦渣對熔煉玻璃窯里用耐火材料的侵蝕情況有助于選用合適的耐火材料作為熔窯的主體,,延長熔窯壽命,減小生產(chǎn)成本,。

隨著對玻璃成品的質(zhì)量要求越來越嚴(yán)格,對玻璃窯用耐火材料也提出了更高的要求。耐火材料在玻璃工業(yè)中有著重要的作用,,既影響熔窯的使用壽命,也影響玻璃質(zhì)量及其性能,。隨著國家經(jīng)濟的發(fā)展,,合理開發(fā)利用資源已經(jīng)成為現(xiàn)今的首要任務(wù),而廢棄礦渣的累積已經(jīng)嚴(yán)重影響了生態(tài)環(huán)境,,如何對其加以利用已經(jīng)成為現(xiàn)在的主要課題之一,。利用礦渣生產(chǎn)玻璃制品解決了環(huán)境污染,又降低了原料成本,。在高溫熔制玻璃時,,礦渣對耐火材料的侵蝕相當(dāng)嚴(yán)重,,影響了對礦渣的開發(fā)利用,所以有必要研究礦渣對耐火材料的侵蝕現(xiàn)象和侵蝕機理,,從而選擇合適的耐火材料作為建造玻璃熔窯的主要部分,,以延長熔窯的使用壽命。這對進一步開發(fā)應(yīng)用礦渣具有重要意義,。

1 實驗

1.1 實驗原料與樣品

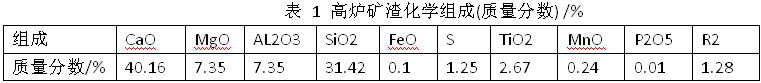

本次實驗選用的礦渣是由某鋼廠提供的高爐礦渣原料,,其主要成分如表 1 所示。將礦渣破碎研磨成粉,,用磁鐵去除礦渣粉末中可能存在的鐵成分,,再在 95 ℃烘箱中干燥 2 h 后,取出備用,。

進行侵蝕實驗的耐火材料有 4 種:α—β剛玉磚,,1195 致密鋯磚,41#無縮孔電熔鋯剛玉磚和 33 # 無縮孔電熔鋯剛玉磚,。將耐火材料切割成 10 mm×10 mm×80 mm 的長方條,,并在長 35 mm 處開一寬約 1 mm 的槽,主要用于將其支撐在坩堝上,,使其不接觸到坩堝的底部,,影響侵蝕實驗的結(jié)果。

1.2 實驗步驟

實驗采用靜態(tài)侵蝕方法,。取 50 g 處理后的礦渣粉末放入坩堝中,,然后在坩堝上放置開孔坩堝蓋,將制備好的耐火材料試樣插入坩堝并埋入礦渣中,,用 2 片小墊片支撐在試樣開槽處,,使其呈懸掛狀且不會接觸到坩堝底部。由于高爐礦渣具有較強的侵蝕性,,可在實驗坩堝外部套上一個同質(zhì)坩堝,,防止渣液漏出而影響侵蝕實驗結(jié)果。

在 1 450 ℃條件下,,分別保溫 12 h,、24 h、48 h 后,,對比 4 種試樣的被侵蝕程度。

2 結(jié)果與討論

2.1 外觀形貌

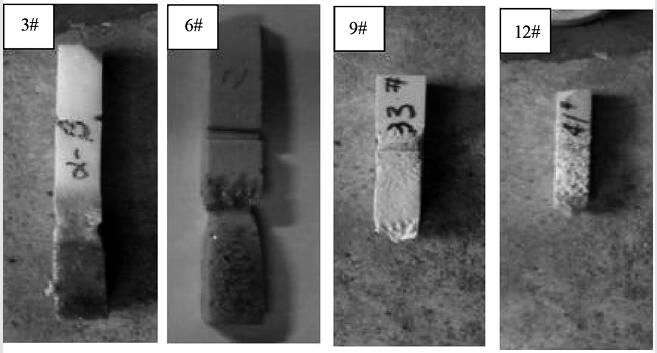

對耐火材料宏觀形貌的觀察有助于對耐火材料受礦渣侵蝕產(chǎn)生直觀印象,,通過表面觀察出侵蝕的嚴(yán)重程度,,能有針對性地對微觀形貌進行分析。耐火材料試樣侵蝕 48 h 后的外觀形貌見圖 1,。

3 # —a—β剛玉磚 6 # —1195致密鋯磚 9 # —33 #無縮孔電熔鋯剛玉 12 #—41 #無縮孔電熔鋯剛玉

3 # —a—β剛玉磚 6 # —1195致密鋯磚 9 # —33 #無縮孔電熔鋯剛玉 12 #—41 #無縮孔電熔鋯剛玉

圖 1 試樣侵蝕 48 h 后的外觀形貌

從圖 1 明顯可以觀察得到:在相同保溫時間下,,41 # 電熔磚和 33 # 電熔磚受礦渣的侵蝕相當(dāng)嚴(yán)重,,兩種電熔磚出現(xiàn)熔斷,其中 41 # 電熔磚出現(xiàn)氣孔狀侵蝕,,相對而言,,33 # 電熔磚殘余部分比較平坦,無氣孔狀侵蝕,。α—β剛玉磚和 1195 致密鋯磚耐礦渣侵蝕能力較強,,需要從侵蝕量計算和微觀分析上對這兩種磚進行進一步的測定分析。

從外觀侵蝕情況來看,,α-β剛玉磚抗礦渣侵蝕優(yōu)于電熔磚,,推測是由于α-β剛玉磚成分單一,Al 2 O 3 含量高更耐含堿量較高的高爐礦渣侵蝕,。1195 致密鋯磚含 ZrO 2 成分遠遠大于電熔磚,,并且其體積密度大,氣孔率低,,所以玻璃液難以滲透到內(nèi)部,,減弱了化學(xué)侵蝕反應(yīng)。

3 結(jié)論

(1)41 # 電熔磚和 33 # 電熔磚均發(fā)生嚴(yán)重侵蝕,,不適宜作為高爐礦渣玻璃熔窯耐火材料選材,。

(2)α-β剛玉磚的耐侵蝕能力較好,但是其受侵蝕后可以明顯的發(fā)現(xiàn)液面線下部分有著色,,若作為熔窯的爐襯,,則對礦渣玻璃的熔制會存在一定的影響,所以在選用耐火材料作為熔窯的爐襯材料時,,α-β剛玉磚不作優(yōu)先考慮,,但可以用在其他部位。

(3)1195 致密鋯磚耐堿性高爐礦渣侵蝕能力最強,,其氣孔率低,,對渣液的滲透具有一定阻擋作用,降低了侵蝕速率,,并且 1195 磚在經(jīng)過高爐渣玻璃侵蝕后,,未被玻璃液著色,可作為熔窯爐襯的首選耐火材料,。