循環(huán)流化床鍋爐內(nèi)部非金屬防火防磨爐襯結(jié)構(gòu),,對(duì)鍋爐運(yùn)行過程中受熱面的防磨及點(diǎn)火器的防火保護(hù)起到非常關(guān)鍵的作用。根據(jù)相關(guān)資料統(tǒng)計(jì),,目前投運(yùn)的循環(huán)流化床鍋爐,,由于爐襯損壞原因而造成鍋爐的故障率高達(dá)75%以上,,己經(jīng)嚴(yán)重地影響到了鍋爐的長(zhǎng)周期經(jīng)濟(jì)運(yùn)行。特別是近幾年隨著循環(huán)流化床鍋爐的大型化的快速普及,,對(duì)循環(huán)流化床鍋爐非金屬防火防磨結(jié)構(gòu)使用的可靠性也提出了更高的要求,。循環(huán)流化床鍋爐內(nèi)襯不同部位用到不同種類的耐火材料,如:耐磨澆注料,、耐磨磚,、耐磨可塑料、輕質(zhì)澆注料,、輕質(zhì)磚和耐火纖維等。其中耐磨材料的設(shè)計(jì),、質(zhì)量,、施工等是保證CFB正常運(yùn)行的關(guān)鍵因素之一,因此充分認(rèn)識(shí)循環(huán)流化床鍋爐內(nèi)部爐襯結(jié)構(gòu)的損壞機(jī)理,,合理選擇,、正確使用耐磨材料,通過合理優(yōu)化改造,,提高循環(huán)流化床鍋爐內(nèi)部爐襯的使用壽命,,是保證大型循環(huán)流化床鍋爐長(zhǎng)周期安全運(yùn)行的前提條件。本文主要是對(duì)鉻剛玉可塑料的特點(diǎn)及循環(huán)流化床施工,、烘爐等方面進(jìn)行了闡述,。

1 鉻剛玉可塑料特點(diǎn)及使用部位

剛玉系指由電熔或燒結(jié)而制成的主礦相為α-A1203相的含Al203純度較高的材料。剛玉硬度很高(硬度9級(jí)),,熔點(diǎn)2050℃,,熱膨脹系數(shù)為(1000℃)8.0x10-6/℃,彈性摸量也大,,為36.3xl06Pa,,導(dǎo)熱系數(shù)為5.82W/MK。其化學(xué)性穩(wěn)定,,對(duì)酸和堿均有良好的抵抗能力,,是生產(chǎn)耐火材料的重要高級(jí)原料之一。耐火材料用剛玉主要包括燒結(jié)剛玉和電熔剛玉,。耐火材料用鉻質(zhì)原料主要包括天然鉻礦和人工合成的工業(yè)氧 化鉻,。工業(yè)氧化鉻(Cr203)又稱氧化鉻綠,為綠色超細(xì)粉,,粒度一般為-325目,,Cr203含量大于98%。它以鉻酐,、重鉻酸鈉(或鉀)與硫磺等經(jīng)高溫熔燒而成,。在耐火材料中引入氧化鉻超細(xì)粉,,在高溫下可與基質(zhì)形成固熔體,從而提高材料熱態(tài)強(qiáng)度等性能,。鉻礦是指天然含鉻礦物,,主要由鉻尖晶石礦物和其它伴生的礦物雜質(zhì)組成。鉻礦成分比較復(fù)雜,,廣泛存在著Cr03,、Al203、Fe203,、Fe0,、Mg0五種基本組成的類質(zhì)同置換。由于天然鉻礦中鉻鐵礦具有代表性,,故鉻礦一般稱鉻鐵礦,,鉻鐵礦通常呈粒狀和塊狀集合體,黑色,,條痕褐色,。硬度5.5-6.5,無(wú)解理性脆,,比重4.2-4.8,。熔點(diǎn)為2180℃。膨脹系數(shù)一般為(1000-1100℃)8.2x 10-6/℃,,具有弱磁性,。在高溫下體積穩(wěn)定,不發(fā)生膨脹收縮,,不易與任何爐渣反應(yīng),。

可塑料是一種具有可塑性的泥料或坯料,在較長(zhǎng)時(shí)間內(nèi)具有較高可塑性的不定形耐火材料,。是由耐火骨料,、粉料、結(jié)合劑,、増塑劑和水分按比例組成的,。結(jié)合劑通常是軟質(zhì)粘土、水玻璃,、磷酸等,。可塑料采用搗打法或震動(dòng)方法施工,。

鉻剛玉可塑料優(yōu)點(diǎn):

A. 耐火度高,;

B. 耐磨性好;

C. 高溫下抗腐蝕,;

E. 熱震穩(wěn)定性好,;

F. 自然形成龜裂不須予留收縮縫,;

G. 施工方法簡(jiǎn)單施工質(zhì)量有保證;

H. 易導(dǎo)熱水冷壁熱損失少提高鍋爐整體熱效,;

I. 造價(jià)高,。

以1025t/h循環(huán)流化床(CFB)為例鉻剛玉可塑料主要應(yīng)用關(guān)鍵磨損部位:旋風(fēng)分離器直段、爐膛出口,、爐膛濃相區(qū),、水冷屏、氣冷屏,、再熱屏,,設(shè)計(jì)使用的耐磨可塑料均改用鉻鋼玉可塑料。

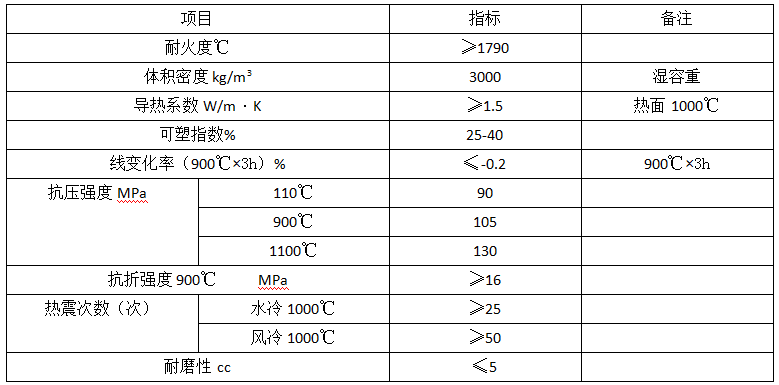

鉻剛玉可塑料的理化指標(biāo)

2 施工及烘爐

鍋爐受熱面銷釘區(qū)域部位在敷設(shè)鉻剛玉可塑料前必須補(bǔ)焊全,,其它部位待“Y”型釘,,“V”型釘焊接牢固后再進(jìn)行澆注,施工前清理干凈爐內(nèi)內(nèi)襯所有金屬構(gòu)件,,并且在其上均勻涂刷1-2mm厚的瀝清,自然風(fēng)干,。

爐內(nèi)內(nèi)襯施工原則上自上而下,,即爐頂-爐膛出口煙窗-屏過-屏再-水冷壁前墻給煤口-爐膛-風(fēng)室,旋風(fēng)分離器入口煙道-旋風(fēng)分離器(因旋風(fēng)分離器與其出口煙道的中心筒之間間隙過小,,需在水壓前即安裝中心筒前施工旋風(fēng)分離器上段回料器-旋風(fēng)分離器出口煙道,。在施工前,首先對(duì)每一批內(nèi)襯材料進(jìn)行現(xiàn)場(chǎng)和隨機(jī)抽樣檢查,,并且要做好試塊送有關(guān)檢驗(yàn)站測(cè)試其各種性能,,出試試驗(yàn)報(bào)告。試樣的試驗(yàn)滿足后,,在攪拌機(jī)中加入一定量的內(nèi)襯材料,,且依其材料的性能按比例加入適量的粘結(jié)劑,添加劑或固化劑和水,;攪拌均勻,。

把攪拌好內(nèi)襯材料倒入料斗,用布置好的卷?xiàng)顧C(jī)運(yùn)輸至工作面,,敷設(shè)或砌筑在所需處,,其厚度高于設(shè)計(jì)值的3-4mm搗實(shí),抹平,、壓光,,各銷釘邊緣處的銘剛玉可塑料做成450倒角。內(nèi)襯施工成型后要做好相應(yīng)的養(yǎng)護(hù),。

鉻剛玉可塑料采用高強(qiáng)耐火骨料,,添加超細(xì)粉摻合料后的耐磨可塑料,。采用A料、B料分開包裝,,現(xiàn)場(chǎng)混配的生產(chǎn)工藝�,,F(xiàn)場(chǎng)配方為7袋A料(5kg/袋)配1袋B料(3kg/袋)根據(jù)氣溫和現(xiàn)場(chǎng)施工要求決定每機(jī)攪拌量,混配后的可塑料應(yīng)在規(guī)定的時(shí)間內(nèi)用完,,一般不超過25分鐘,,固化后的料應(yīng)棄之不用,嚴(yán)禁加入粘結(jié)劑后重新使用,,嚴(yán)禁加水,。

鉻剛玉可塑料采用手工搗打方法施工,嚴(yán)禁濕養(yǎng)護(hù)和蒸汽養(yǎng)護(hù),。這些材料都在現(xiàn)場(chǎng)施工,,材料中存在很高的水分包括內(nèi)水份和外水份)。因此,,鉻剛玉可塑料的干燥——烘爐是新施的循環(huán)流化床(CFB)鍋爐運(yùn)行前的一項(xiàng)重要工作,,烘爐可以加速爐墻材料的物理化學(xué)變化過程,直接影響內(nèi)襯材料的壽命和循環(huán)流化床(CFB)鍋爐運(yùn)行的可靠性,。在烘爐過程中,,如果其中水分蒸發(fā)過快,產(chǎn)生的水蒸汽汽壓超過混凝土的結(jié)合力,,可能使?fàn)t墻發(fā)生裂縫,、變形、損壞,,甚至可能性造成大面積的爐墻坍塌;如果內(nèi)襯材料初始熱膨脹過快和不均勻,,也會(huì)由于熱應(yīng)力集中而受到損壞。

實(shí)際中以1025t/h循環(huán)流化床(CFB)為例,,鍋爐本體低溫烘爐在經(jīng)歷8天完成,。該鍋爐本體低溫烘爐從開始進(jìn)行,48小時(shí)后進(jìn)入180℃緩速升溫,;108小時(shí)后順利過度到280℃,;128小時(shí)后開始進(jìn)入370℃;168小時(shí)后烘爐機(jī)�,;疬M(jìn)入自然冷卻階段,。對(duì)返料器和點(diǎn)火風(fēng)道等在運(yùn)行中易受損部位,對(duì)其提前12小時(shí)點(diǎn)火,,在烘爐最后階段,,對(duì)這些部位進(jìn)行了約12小時(shí)的中高溫初步燒結(jié),使這些部位的耐磨耐火材料在今后的運(yùn)行中具有更好的使用性。經(jīng)試塊水份化驗(yàn)后確認(rèn)此次烘爐己超標(biāo)達(dá)到烘爐目的,。高溫烘爐階段即第二階段烘爐是在系統(tǒng)啟動(dòng)吹管時(shí)進(jìn)行,。

3 使用結(jié)果

循環(huán)流化床(CFB)運(yùn)行對(duì)重要部位(旋風(fēng)分離器、爐膛,、回料閥等)的耐火材料耐磨性要求較高,,耐火材料的耐磨性與主要原料的性質(zhì)、生產(chǎn)工藝,、施工等因素有關(guān),。

經(jīng)過使用,檢查結(jié)果表明應(yīng)用鉻剛玉可塑料主要關(guān)鍵部位:旋風(fēng)分離器直段,、爐膛出口,、爐膛濃相區(qū)、水冷屏,、氣冷屏,、再熱屏,沒有因?yàn)椴牧献陨韱栴}引起停爐等情況,,該部位材料經(jīng)簡(jiǎn)單維護(hù)后仍可繼續(xù)使用,。