內(nèi)燃燒磚窯斷面溫度不均對(duì)產(chǎn)品質(zhì)量的影響。內(nèi)燃燒磚,優(yōu)點(diǎn)很多,,美中不足的是,,和外燃燒磚相比,窯的縱、橫斷面溫度分布發(fā)生了變化,,最為明顯是:中部溫度偏高,其余部位偏低,,以致造成窯中部位的磚容易發(fā)生過燒,,窯底部出現(xiàn)生燒,窯頂經(jīng)常有黃磚,。內(nèi)窯斷面的溫度差別,,使同一窯室燒成的紅磚火候不一致,嚴(yán)重影響了粘土磚產(chǎn)品質(zhì)量,。

造成窯內(nèi)溫度分布不均勻的原因很多,因素是相互交叉構(gòu)成的,,歸納起來有:一,、窯內(nèi)熱介質(zhì)的氣流分層現(xiàn)象;二、斷面各部位碼窯密度所引起的阻力和放出熱量的不均勻;三,、橫斷面上各部位熱損失不同所造成的差別,,內(nèi)燃摻料和外投燃料在橫斷面不同位置的交叉燃燒;五、磚坯位置不同所形成的縱斷面上特殊燃燒狀態(tài);六,、外投燃料的多少和在窯斷面上散布的不均勻;七,、磚坯內(nèi)燃料摻入的均勻程度。由于這些因素的影響,,造成窯內(nèi)縱,、橫斷面溫度的差異,使燒成的紅磚火候不一致,。

窯頂部:窯拱附近的磚坯,,由于氣流分層原因,升溫較快,,首先達(dá)到燃點(diǎn)開始自燃,,但在燃料徐徐放出熱量的同時(shí),不斷把部分熱量傳給窯拱,,單位時(shí)間內(nèi)產(chǎn)生的熱量少,,熱消耗多,因此燃燒溫度低,,燃燒也比較緩慢,。窯頂磚的強(qiáng)度低,甚而出現(xiàn)黃磚,。但溫度始終偏低,,甚至達(dá)不到燒結(jié)溫度,所以磚的強(qiáng)度低,,甚而出現(xiàn)黃磚,。

窯中部:窯斷面中心部位沒有向窯壁傳熱的消耗,,而且粘土磚坯的內(nèi)燃料和外加燃料在同一時(shí)間在高溫狀態(tài)下急劇燃燒,單位時(shí)間內(nèi)放出的熱量多而熱損失小,,所以窯溫也高,,在這一區(qū)域能滿足紅磚所要求的燒結(jié)溫度及高溫停留時(shí)間,因而磚的物理性能好,。但大部分磚有“壓花”和“黑心”,,這是因?yàn)槿剂先紵磻?yīng)快,空氣供應(yīng)滿足不了燃燒需要,,形成還原氣氛,,使三氧化二鐵轉(zhuǎn)換成氧的表面過早的產(chǎn)生燒成收縮,甚至形成玻璃相,,封閉了外界供氧的通路,,磚心部位未得到充足的氧參與燃燒而處于干餾狀態(tài)。

窯底部:窯底氣流來自出窯端,,溫度低,,磚坯內(nèi)燃料達(dá)到自燃時(shí)間最晚,當(dāng)納入焙燒帶時(shí),,在外燃煤的作用下才開始燃燒,,所以溫度升梯度很大,有時(shí)平均每小時(shí)可達(dá)200℃,,繼而由于外燃煤投入量的逐步減少,,溫度隨之降低,且受不斷進(jìn)人的低溫氣流影響,,高溫停留時(shí)間最短,,磚表層雖能燒結(jié),但磚內(nèi)有生心,,磚心的燃料也未能完全燒盡,。

克服的方法要有較強(qiáng)的針對(duì)性,方能奏效,。一,、內(nèi)燃程度要適度。根據(jù)土質(zhì)情況和內(nèi)摻燃料的發(fā)熱量,,計(jì)算出摻兌配比,,按照固定數(shù)量均勻摻入。二,、燒火工要掌握內(nèi)燃燒磚特點(diǎn),。操作時(shí)要做到“內(nèi)燃為主,外燃 為輔”,,盡量避免在高溫區(qū)投煤,,防止造成內(nèi)外燃相互作用,,形成超過紅磚耐火度的高溫而出廢品。三,、改革碼窯方法,。用碼窯的不同密度來調(diào)節(jié)斷面溫度分布,為了彌補(bǔ)損失,,應(yīng)在熱消耗多的部位密碼,,燃燒速度緩慢的部位密碼;相反,熱損失小,,內(nèi)外交叉燃燒和燃燒反應(yīng)劇烈的部位稀碼,。根據(jù)這一原則,內(nèi)燃燒磚的碼窯制度應(yīng)為:上密,、邊密(由于外窯墻和窯門的熱損失大于內(nèi)窯墻,,所以邊部兩側(cè)還就有里稀外密的區(qū)別),中稀,、底部適當(dāng)加密。

具體操作方法是:窯高2.8米時(shí),,窯頂加密比較容易,,一般可在16-19層碼橫帶,橫帶上直條加頭;中部稀碼可用空心大洞或中分兩側(cè),,從稀到密的碼法;中部也可用“三空夾坯”的脫空火眼來減弱火勢(shì),。為了保住窯頂和窯底的溫度,還可在火眼下碼雙封門坯,,窯頂溫度低時(shí)關(guān)門燒,,窯底溫度低時(shí)開門燒。這樣能有效地避免中部掛煤,,也可減弱中部火勢(shì),。為克服清底快,腿子部位可降低炕面,,采用立坯碼窯法,,三層碼斜條或橫帶鎖炕,3.8米寬的可碼30個(gè)左右,,從正面看雖已加密,,但側(cè)面卻都拉開了間隙,減少了向煙道口流動(dòng)的橫向阻力,。

內(nèi)燃燒磚從全窯碼窯密度看比外燃碼法增加了密度,,但火行速度反而比外燃燒碼快,因而還提高了紅磚產(chǎn)量,。

內(nèi)燃摻料不當(dāng)對(duì)紅磚質(zhì)量的影響

內(nèi)燃燒磚60年代就在全國磚瓦行業(yè)推廣,。這種工藝對(duì)提高質(zhì)量,、增加產(chǎn)量和降低煤耗等起到了很好的作用。但至今仍有部分廠由于對(duì)內(nèi)燃燒磚掌握不當(dāng),,以致造成紅磚斷面粗糙,,規(guī)格長短一;窯中部焦,四周生等質(zhì)量問題,,究其原因不外乎“配,、碼、燒”三個(gè)方面,,其中最根本的原因是對(duì)內(nèi)燃摻料沒有給予足夠的重視,。

正確的做法是,外燃煤和內(nèi)燃摻料在進(jìn)廠后,,要首先取得發(fā)熱量,,然后根據(jù)磚的耗熱量(千卡/千克)確定內(nèi)、外燃料的比例,,分配原則應(yīng)該是:“內(nèi)燃為主,,外燃為輔”。但內(nèi)燃程度一般以不超過90%為宜,。

燃料摻配計(jì)算公式(重量比):G=B (1+W)千克/萬塊,。式中:G--內(nèi)燃料摻配數(shù)量千克/萬塊。B--磚燒成所需總耗熱量千克/萬塊,。Q--燃料發(fā)熱量千卡/千克,。N--內(nèi)燃程度%。W--燃料自然水分%,。內(nèi)燃程度除直接影響磚燒成所需的熱值外,,還要改變制磚粘土的可塑性,而且內(nèi)摻料的種類和細(xì)度又與可塑性有著內(nèi)在的關(guān)系如表1,、表2所示,。

從上表試驗(yàn)結(jié)果中可以看出如下規(guī)律:(1)隨燃料摻入量的增加,粘土塑性指數(shù)也隨之降低,,兩者為反比關(guān)系,。(2)塑性指數(shù)的降低率與粘土原有的塑性有關(guān),粘土塑性越高,,則受摻入燃料的影響越大,,即降低率越高。(3)塑性指數(shù)的降低率和燃料的種類有關(guān),,燃料中的灰分越高影響越大,。綜上所述,可塑性高的粘土,適合選用熱值低的燃料;反之塑性低的粘土宜選用熱值高的燃料,,摻入燃料數(shù)量的多少是以熱值為依據(jù)的,。因此,應(yīng)對(duì)燃料進(jìn)行認(rèn)真地工業(yè)分析,,隨時(shí)掌握進(jìn)廠煤種的發(fā)熱量和波動(dòng)范圍,,從而及時(shí)調(diào)整配料制度。

表1

相同燃料摻入不同土質(zhì)對(duì)塑性指數(shù)的影響 表2

相同燃料摻入不同土質(zhì)對(duì)塑性指數(shù)的影響 表3

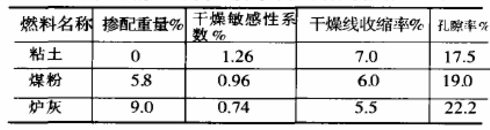

內(nèi)燃程度除對(duì)粘土的塑性指數(shù)有明顯影響外,,還對(duì)孔隙率,、干燥敏感性系數(shù)和干燥線收縮率有影響,因此,,在確定對(duì)不同燃料所選用的不同內(nèi)燃程度的同時(shí),,還要隨時(shí)修正磚機(jī)型口尺寸,否則就有造成成品超出正,、負(fù)公差的危險(xiǎn)如表3,。

為了保證燃料與粘土達(dá)到最均勻的混合,并且最小限度的影響粘土的塑性指數(shù),,內(nèi)摻燃料的細(xì)度經(jīng)粉碎還要過篩,,最大顆粒應(yīng)不超過3毫米。如篩網(wǎng)過粗,,顆粒過大,,不但產(chǎn)品大面粗糙,影響外觀,,而且在燃料燃盡后,在磚內(nèi)留有下較大的孔洞,,降低磚的力學(xué)強(qiáng)度,,增大吸水率,甚至達(dá)不到凍融標(biāo)準(zhǔn),。如果煤的夾雜物中混有石灰?guī)r粗顆粒,,還會(huì)產(chǎn)生石灰爆裂,乃至全部產(chǎn)品不合格,, 因此內(nèi)摻燃料的細(xì)度不容忽視,。

除此以外,為保證內(nèi)摻燃料的摻配均勻,,還應(yīng)建立燃料儲(chǔ)存,、保管、摻配等原始記錄,,以便在日常生產(chǎn)管理中監(jiān)督檢查,,及時(shí)發(fā)現(xiàn)問題,防患于未然�,?傊�,,內(nèi)燃燒磚要有一整套的科學(xué)管理方法,才能確保產(chǎn)品質(zhì)量,,充分發(fā)揮它的優(yōu)越性,。

氣候變化對(duì)粘土磚質(zhì)量的影響

在風(fēng)、雨,、霜,、凍的影響下,華北地區(qū)不僅生產(chǎn)受到限制,,更為嚴(yán)重的是會(huì)給產(chǎn)品質(zhì)量造成多種不利因素,。

一、春季防風(fēng),。華北地區(qū)通常在3月末至4月初開車生產(chǎn),,但春季風(fēng)多多,風(fēng)速大,,空氣干燥,,而鄉(xiāng)鎮(zhèn)磚廠因受資金限制,往往備土不足,,現(xiàn)采現(xiàn)用,,乃至造成濕坯干燥敏感性系數(shù)高,使半成品形成各種質(zhì)量缺陷,。如刮風(fēng)天出坯,,濕坯往晾坯場(chǎng)運(yùn)送途中,在車上濕埋的條面和頂面即已發(fā)生密集的微細(xì)裂口,,嚴(yán)重影響使用面,。

克服的方法:1、要在坯板裝滿車后,,立即在濕坯的條面和頂面拋撒較厚的潮濕細(xì)小面沙,,或在車上覆蓋一層塑料布避免風(fēng)吹,碼架時(shí)要隨碼隨苫,,架道用葦簾擋風(fēng),,碼好的架用塑料面包到底,以防止干裂,。2,、及時(shí)花架。當(dāng)苫蓋濕坯的塑料布出現(xiàn)凝水時(shí),,即說明濕坯已大量脫水,,可及時(shí)放風(fēng),,最好采取夜間放微風(fēng),先揭開背風(fēng)面,,防止空氣對(duì)流,,保持架臺(tái)局部一定的相對(duì)濕度,兩側(cè)交替,,直至磚坯脫離敏感期,,方可兩側(cè)通風(fēng),花架后仍須采取防風(fēng)措施,,否則就會(huì)出現(xiàn)壓裂,。

二、夏季防雨,。磚廠制坯用原料土絕大多數(shù)為露天存放,。每年7、8月約有一個(gè)半月的雨季,,用軟泥出坯(含水率超過20%),,氣孔率高,對(duì)磚的力學(xué)強(qiáng)度和耐久性均有嚴(yán)重影響,,況且碼上架的濕坯容易變形,,尤其是最下一層因受重壓而普遍形成大底,造成超差,。

克服的方法:首先雨季前應(yīng)在機(jī)房附近儲(chǔ)備一定數(shù)量的雨季干土,,然后將土堆高,周圍挖排水溝泄水,,以便在雨季期間干濕土搭配使用,。此外,雨后及時(shí)排除架溝積水,,將低洼架墊高,,以防止架底不干濕坯變形。

三,、深秋防凍。華北地區(qū)磚廠多在“霜降”前后停車,,有時(shí)雖已深秋或初冬,,天氣仍不冷,磚廠為了多增產(chǎn),,便延長生產(chǎn)期,,這叫做“搶凍”。搶凍生產(chǎn)如無有效措施,,則純屬“闖大運(yùn)”,,一旦寒流侵襲,全部磚坯就被凍毀,損失慘重,。

克服的方法:一是搶凍期間生產(chǎn)的濕坯,,要利用白天氣溫高時(shí),大膽揭架放風(fēng),,夜間氣溫低時(shí),,加強(qiáng)保護(hù)防凍。越是不敢揭架怕凍,,濕坯越難脫水,,必然形成惡性循環(huán)。二是主動(dòng)燒濕坯,,用干坯碼炕,,炕以上 碼5、6成干的濕坯,,沿窯拱周圍碼7,、8成干的濕坯。中,、上部的濕坯升溫快并不斷脫水,,到進(jìn)入焙燒帶以前已全部干透,因而不會(huì)影響產(chǎn)品質(zhì)量^

其次,,改善春,、夏、秋氣候變化對(duì)磚質(zhì)量影響的措施還有:增大內(nèi)燃摻料比例,。春季在不影響塑性成型的條件下,,可選用適宜的燃料增大內(nèi)燃摻入量,以從根本上改變?cè)贤恋母稍锩舾行韵禂?shù),,提高磚坯內(nèi)部的透氣性,,使坯體內(nèi)外脫水梯度縮小,因而可減少風(fēng)裂,。夏季摻入較多的干燃料,,可降低濕坯含水率,增大濕坯強(qiáng)度,,避免走形,。深秋搶凍,由于坯體內(nèi)有較多的內(nèi)燃摻料,,可促使?jié)衽餮杆倜撍�,,從而縮短干燥周期,以減少凍害,。另外,,在制坯土料內(nèi)還可摻入部分干料,,干料是粉碎篩選過的廢干坯和碎磚。泥料中加入適量干料,,在坯體中形成“骨料”,,可明顯降低濕坯線收縮;干料可吸附泥料中的水分,因而減少了收縮水,,增大了汽孔水,,對(duì)降低干燥損失,有顯著效果,。故此在適應(yīng)春,、夏、秋季不同氣候的影響方面,,是一項(xiàng)比較行之有效的措施,。

采取增大內(nèi)燃摻料和加入干料兩項(xiàng)措施, 應(yīng)注意的是:干燥收縮和燒成收縮都有不同程度的減少,,必須測(cè)得確實(shí)數(shù)據(jù),,以調(diào)整機(jī)口尺寸,否則將會(huì)造成粘土磚的長短不齊,。