電爐頂高鋁磚的作業(yè)條件是相當(dāng)惡劣的,,最高工作溫度1650℃,,特別是在還原期中爐頂高鋁磚長期處于高溫狀態(tài),,出鋼后補好爐時溫度下降到1350℃,,頂裝料的爐子裝料時,,爐頂暴漏在大氣中,,急劇冷卻到800℃以下,,除受高溫和溫度急變的沖擊外,,爐頂高鋁磚在高溫下還受到由造渣,、補爐材料帶來的CaO、MgO和爐塵中的FeO等氧化物的腐蝕作用,。從而引起了多方面的破壞應(yīng)力,。這些作用破壞的程度,取決于磚的物理—化學(xué)性質(zhì),、高溫和機械性能如何,,也與冶煉操作及爐頂高鋁磚的砌筑情況有密切的關(guān)系。

觀察被損毀后的殘磚,,大致可分為三帶:反應(yīng)帶,,過渡帶和未變帶。從外觀看,,反應(yīng)帶由灰褐色和枯黃色組成,。灰褐色具有脂肪光澤,,異常致密堅硬,。在反應(yīng)帶的表層有一層煙瘤,在邊緣有很厚一層分布不均的較多鐵渣存在,,鐵渣直徑1~10mm,,而在邊緣部位則厚達50mm左右,這是在灼燒狀態(tài)下沿爐頂拱形熔流的結(jié)果,。過渡帶為棕褐色或黃褐色,,致密堅硬。未變帶,,呈米黃色,,可見黃白色熟料顆粒。高溫區(qū)反應(yīng)帶長度為15mm,,過渡帶長度為10mm,。過渡帶進行著剛玉、莫來石晶體的發(fā)育和二次莫來石化,。

根據(jù)殘磚判斷使用在電爐頂上的高鋁磚的腐蝕過程,,主要是由造渣和補爐用的石灰、螢石和冶金白云砂中的CaO和MgO引起的,。反應(yīng)帶中還含有相當(dāng)數(shù)量的鐵的氧化物參與反應(yīng),。在灼熱的高溫狀態(tài)下,磚體本身不僅生成液相,,而且同外來熔劑作用,,結(jié)果在磚體表面形成一個多元體系的熔體。當(dāng)每一個熔煉周期結(jié)束,間隔20~25分鐘,,開始冶煉下一爐鋼時,,爐頂急劇冷卻到下于800℃,此時由不同組成的液相析出不同結(jié)晶和冷卻呈玻璃質(zhì),,當(dāng)重新升溫熔煉時,,發(fā)生玻璃質(zhì)的熔化和晶相的溶解,在此過程中,,部分熔體滴落于鋼渣中,,部分熔體卻在不斷向磚體內(nèi)滲透與作用,這樣使磚的未變帶逐漸變成過渡帶,,過渡帶又變成反應(yīng)帶,,如此反復(fù)推移,使磚體不斷被損耗,。

電爐頂高鋁磚的損耗不僅是化學(xué)作用,,而且在熔煉過程中還常發(fā)現(xiàn)高鋁磚體呈片狀剝落的現(xiàn)象。經(jīng)使用后的高鋁磚體觀察,,產(chǎn)生剝片的原因是由于過渡帶急劇收縮產(chǎn)生橫斷裂紋,,其主要原因是原磚中的雜質(zhì)和滲入的熔劑向高鋁磚的冷端轉(zhuǎn)移,聚集于過渡帶,,在高溫下形成大量液相同時過渡帶在外來雜質(zhì)和高溫作用下,,剛玉進行再結(jié)晶長大,特別是高鋁磚中剛玉,、莫來石結(jié)晶和再結(jié)晶過程不足時,,使用溫度下收縮增大。此外還有冶煉上的多種原因,。

總之電爐頂高鋁磚的損毀,,主要是化學(xué)腐蝕和高鋁磚體剝落掉片但就化學(xué)腐蝕而言,AL2O3含量不低于75%的高鋁磚是比較好的,,高鋁磚體的剝落掉片會降低爐頂壽命,,而剝落掉片又是化學(xué)腐蝕的必然結(jié)果,爐溫的波動變化,,則是造成產(chǎn)生裂紋剝落掉片的條件,。

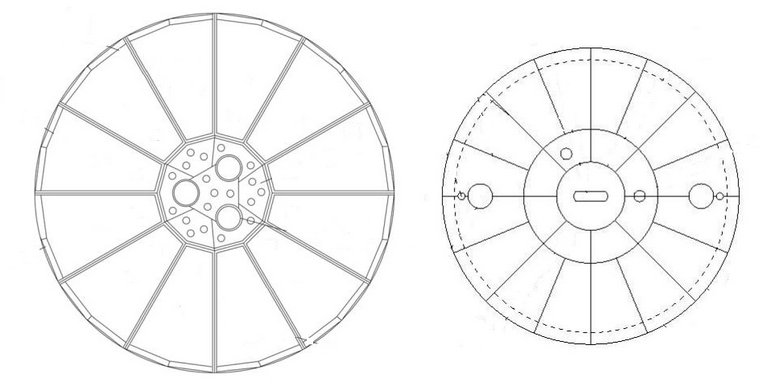

根據(jù)對電爐頂高鋁磚的損毀分析,,要提高電爐頂?shù)膲勖?/span>,,就必須提高高鋁磚的質(zhì)量,力求制造高純度,、高密度,、耐崩裂性的電爐頂磚。同時,,也可根據(jù)當(dāng)下電爐頂耐火磚的更新迭代,,將電爐頂耐火材料,,做成采用鉻剛玉澆注料一體預(yù)制成型的免燒預(yù)制塊,免去采用高鋁磚拼砌成型的灰縫及抗侵蝕應(yīng)力的不足之處,。