加熱爐,、退火爐是軋鋼或鍛鋼時(shí)用于加熱和均熱鋼坯或鋼錠的熱工設(shè)備。燒嘴磚是用于燒嘴部位的耐火制品 ,起組織火焰的作用,。原來一直采用礬土水泥結(jié)合高鋁質(zhì)耐火澆注料制成的燒嘴磚 ,使用效果較差 ,壽命一般在 3~6 個(gè)月,。其主要原因 :一是礬土水泥作結(jié)合劑將 CaO 帶入澆注料中 ,在高溫使用時(shí)形成低熔物 ,使得澆注料耐火性能顯著降低 ,到使用后期燒嘴磚變形嚴(yán)重 ,導(dǎo)致爐內(nèi)溫度場(chǎng)發(fā)生改變 ,影響鋼坯的加熱質(zhì)量 ,使得更換燒嘴磚 ;二是礬土水泥作結(jié)合劑的澆注料熱震穩(wěn)定性一般 ,耐剝落性差 ,抵抗溫度驟變能力差 ,因此引起燒嘴磚的剝落損毀。根據(jù)燒嘴磚的主要損毀原因 , 生產(chǎn)一種抗剝落高鋁燒嘴磚 ,改善其高溫使用性能及提高其熱震穩(wěn)定性 ,以滿足加熱爐、退火爐對(duì)燒嘴磚的需要,。

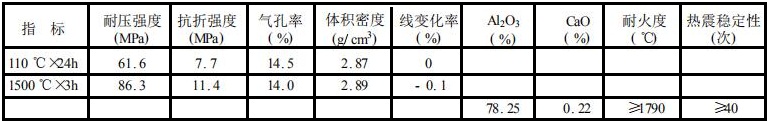

加熱爐,、退火爐的正常使用溫度一般1250~1300 ℃,而燒嘴磚卻要承受1400~1500 ℃的高溫,燒嘴磚不僅需要足夠的高溫耐火性能及抗熱震性能 ,而且還應(yīng)具備優(yōu)良的抗高溫氣流沖刷與煙塵侵蝕的能力。因此 ,選用耐火性能優(yōu)良的特級(jí)礬土熟料,、三石礦物等為主要原料 , 以ρ-Al2O3 微粉,、硅微粉為結(jié)合劑 ,同時(shí)選擇適宜的能改善澆注料良好施工性能的外加劑開展工作。按骨料∶粉料 = 65~75∶25~35 的比例進(jìn)行配料試驗(yàn) ,首先將配合料在攪拌機(jī)內(nèi)干混2~3分鐘 ,然后加入一定量的加有高效減水劑和外加劑的水溶液 ,濕混5~6分鐘,出料后在振動(dòng)臺(tái)上成型為 40 ×40 ×160mm的條樣,。經(jīng)養(yǎng)護(hù)脫模后在烘箱中干燥 ,然后測(cè)定其 110 ℃×24h,、1000 ℃×3h、1500 ℃×3h的理化性能 ,熱震穩(wěn)定性采用1100 ℃水冷的測(cè)定方法,,指標(biāo)如下:

試驗(yàn)結(jié)果與討論ρ-Al2O3 結(jié)合劑十分純凈 ,其 Al2O3 含量99 % ,很少有其它雜質(zhì),,結(jié)合高鋁質(zhì)耐火澆注料經(jīng)過1200 ℃煅燒后 ,骨料與基質(zhì)緊密結(jié)合,且在基質(zhì)中已形成大量的針網(wǎng)狀莫來石交錯(cuò)生長 ,強(qiáng)度顯著提高。相對(duì)于大多數(shù)以礬土熟料為骨料 ,用礬土水泥或鋁酸鈣水泥作結(jié)合劑的澆注料 , ρ-Al2O3結(jié)合劑不帶入低熔物 ,在基質(zhì)中不構(gòu)成 Al2O3-SiO2-CaO 系 ,在高溫下不形成鈣黃長石或鈣斜長石這樣的低熔物 ,使高溫性能得到顯著提高 ,它使?jié)沧⒘暇哂兄旅�,、高�?qiáng),、耐侵蝕和耐熱震的特性 ,是高純不定形材料最理想的結(jié)合劑。 ρ-Al2O3 能在常溫下自發(fā)水化并形成凝固相使?jié)沧⒘夏�,。其特性是遇水后能發(fā)生水化反應(yīng)并形成三羥鋁石 (Al (OH) 3) 和勃母石(AlOOH) 這就是說ρ-Al2O3 水化反應(yīng)產(chǎn)物Al (OH) 3和AlOOH 具有膠結(jié)和硬化的作用,,在助結(jié)合劑的作用下能使耐火澆注料獲得良好的強(qiáng)度。

硅微粉(μfSiO2) 對(duì)澆注料性能的影響,,為了加快水化反應(yīng)和提高強(qiáng)度 ,通常采用硅微粉作助結(jié)合劑。隨助結(jié)合劑硅微粉加入量的增多 ,澆注料加水量顯著降低 ,強(qiáng)度提高,。這是由于μfSiO2 與ρ-Al2O3之間在常溫下形成了新的鏈,、網(wǎng)狀水化物 ,提高了低溫強(qiáng)度。一方面這種鏈狀的水化物能將其形態(tài)保持到1200 ℃以上 ,使得澆注料的中溫強(qiáng)度不降低 : 另一方面,,有資料認(rèn)為μfSiO2-ρ-Al2O3-H2O 這一結(jié)合系統(tǒng)結(jié)合的澆注料 ,從700 ℃開始 ,基質(zhì)中μfSiO2 與ρ-Al2O3之間已進(jìn)行莫來石化反應(yīng),,到1000~1200 ℃生成莫來石的反應(yīng)較完全并已析晶從而獲得了較高的中溫?zé)髲?qiáng)度。