高爐渣是高爐煉鐵的主要副產(chǎn)物,,約占鐵水產(chǎn)量的30%左右,。剛出爐的高爐熔渣溫度在1400°C以上,噸渣顯熱相當于57kg標煤,。高爐渣的處理目前仍以水淬工藝為主,,產(chǎn)品為水渣或礦渣微粉,熔渣顯熱完全未被利用;以回收高爐渣余熱為主要目的干法�,;に嚾詻]有推廣應(yīng)用,。

礦棉是一種優(yōu)良的節(jié)能保溫材料,被廣泛應(yīng)用于工業(yè)保溫,、隔熱,、隔音、建筑節(jié)能及裝飾等領(lǐng)域,。近年來建筑節(jié)能,、建筑防火、建筑隔音降噪已成為人們關(guān)注的焦點,,具備防火吸音功能的礦棉制品越來越受到人們重視,,市場需求快速提升。

常規(guī)礦棉生產(chǎn)主要采用沖天爐工藝,,不但能耗高,,而且污染大,是國家明令嚴格限制和淘汰的技術(shù),。利用高爐溶渣直接生產(chǎn)礦棉工藝所需熱量的80%可來自熔渣的顯熱,,能耗約為沖天爐工藝的30%,產(chǎn)品成本只有沖天爐礦棉制品的60%~80%,,高爐渣的出棉率在70%以上,,具有較強的市場競爭力。

采用高爐熔渣生產(chǎn)礦棉技術(shù),,因限于技術(shù)瓶頸和行業(yè)界面等因素,,國際上只有日本的JFE等3家企業(yè)的4條生產(chǎn)線采用了高爐液態(tài)渣通過電熔直接制棉,產(chǎn)量約占日本巖礦棉總產(chǎn)量的40%,。最近幾年國內(nèi)外相關(guān)技術(shù)發(fā)展迅猛,,但作為一項跨行業(yè)的交叉技術(shù),,實際進展不盡如人意,僅有江蘇江陰天寶公司依托蘇州鋼廠進行了工業(yè)性試驗,,隨著蘇鋼小高爐的關(guān)閉,,目前該試驗裝置也已拆除。太鋼于2013年引進日本的雙聯(lián)爐法高爐恪渣制棉技術(shù),,但因設(shè)備調(diào)試及產(chǎn)品質(zhì)量等原因,,至今未成功實現(xiàn)產(chǎn)業(yè)化。

礦棉生產(chǎn)對熔體有如下要求:①成分必須在礦棉形成區(qū)內(nèi),,可在一定的溫度范圍內(nèi)(通常1400~1500℃)熔化,,并且在相應(yīng)溫度下粘度較低;②在礦棉成纖溫度附近培體粘度變化幅度小;③在礦棉工藝溫度范圍內(nèi)不易析晶;④生成的礦棉性能達到要求;⑤溶體成分均勻,確保產(chǎn)品質(zhì)量穩(wěn)定;⑥盡量減少消耗與排放,,降低生產(chǎn)成本,,利于保護環(huán)境。

高爐渣酸度系數(shù)較低,,不能直接用來生產(chǎn)礦棉,,必須進行調(diào)質(zhì)處理。調(diào)質(zhì)試驗在300kg感應(yīng)爐上進行,。以髙爐渣為基礎(chǔ),根據(jù)設(shè)計的不同酸度系數(shù),,計算硅砂加入量,,并測定調(diào)質(zhì)后不同酸度系數(shù)的熔渣粘度,為制棉工藝熔體成分的選擇提供依據(jù),。

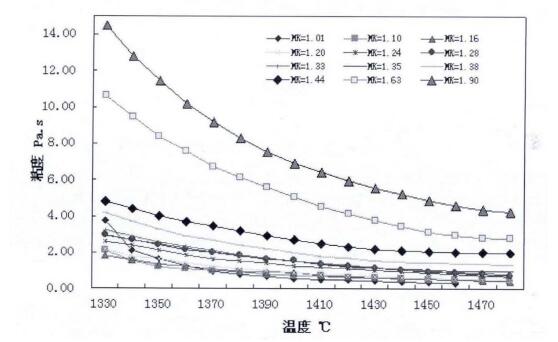

試驗表明,,桂砂加入到高爐熔渣中,在充分補熱和攪拌條件下,,能夠得到混合均勻的恪體,,不同酸度系數(shù)的熔渣粘度見圖1。

圖1 不同酸度系數(shù)的熔渣粘度

圖1表明,,熔渣的粘度都隨溫度的升高逐步降低,,但變化的斜率不同:酸度系數(shù)較低時,粘度曲線較平滑,,特別是1390℃以上時,,熔體粘度隨溫度升高的變化很小,說明熔渣的粘度對溫度的變化不敏感,,有較寬的溫度適應(yīng)范圍;隨著酸度系數(shù)的提高,,熔體粘度曲線的斜率增大,溫度的稍微波動都會導致溶體粘度較大的變化,,曲線變得較陡峭;在相同溫度條件下,,酸度系數(shù)越大粘度越高,。

低酸度系數(shù)小于1.44時,溫度控制在1400°C左右就能獲得粘度在2.0pa.s以下的熔體,,滿足制棉工藝的需要,,而高酸度系數(shù)的熔體就必須加熱到較高的溫度才得到較好的流動性。

一般來說,,酸度系數(shù)越高,,礦棉的化學耐久性越好。但酸度系數(shù)過高時,,爐料難以溶化,。為充分發(fā)揮高爐熔渣生產(chǎn)礦棉的成本優(yōu)勢,礦棉的酸度系數(shù)控制在1.4以內(nèi),,若生產(chǎn)更高酸度系數(shù)的礦棉產(chǎn)品,,爐渣調(diào)質(zhì)時需要添加更多的輔料,熔制系統(tǒng)能耗更高,,成產(chǎn)成本也就越高,。因此酸度系數(shù)控制在1.2~1.4,產(chǎn)品質(zhì)量優(yōu)異且成本低,。