高爐爐體的冷卻技術(shù),,是設(shè)計操作的一個重要的方面,,隨著高爐綜合技術(shù)的提高,,冷卻技術(shù)有了長足的發(fā)展,,而冷卻壁(板)所配置的耐火材料一直沒有引起應(yīng)有的重視,一些高爐仍沿用粘土磚或現(xiàn)場配制的普通耐火材料,,達不到使用要求,,不能有效地保護冷卻壁,本專題根據(jù)冷卻壁(板)的使用條件,,參照國內(nèi)外冷卻系統(tǒng)用耐火材料,,研究了新型的碳化硅搗打料。

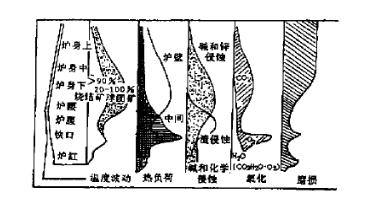

高爐在冶煉過程中,,耐火材料的使用條件是很苛刻的,,要承受爐內(nèi)溫度變化造成的熱沖擊,爐料和高溫氣流沖刷引起的內(nèi)襯磨損,,氣體(CO2,、O2和H2O)的氧化作用,鐵水,、堿金屬,、貴金屬(Zn和Pb)和渣的侵蝕等,各種損毀作用見圖1,。

圖1 高鋁內(nèi)襯侵蝕作用面

二,、冷卻設(shè)備形式及耐火原材料的選擇

冷卻設(shè)備有冷卻板、冷卻壁(包括球磨鑄鐵,、鑄鋼及軋鋼銅等材質(zhì))以及板壁結(jié)合三種形式,,這幾種形式都有長壽的實踐經(jīng)驗。

最早我國大多數(shù)高爐使用冷卻板,,冷卻板的優(yōu)點是熱流密度大,,便于更換,對爐體耐火材料有制成保護的作用,。但是,,其侵占爐熔,冷卻面積相對較小�,,F(xiàn)在國內(nèi)多數(shù)爐子采用冷卻壁或板壁結(jié)合,,但仍有大高爐使用冷卻板達到長壽的佳績。

三,、耐火材料的組成

(一)基本原材料

碳化硅和石墨都是優(yōu)良的高爐用耐火材料,,它們除了具有一般耐火原料必須的性能外,碳化硅還耐高溫(熔點在2200℃以上),,耐侵蝕,,高強耐磨,,熱膨脹系數(shù)低,抗熱震好,,導(dǎo)熱系數(shù)高,;碳的熔點高達3500℃,導(dǎo)熱系數(shù)高,,耐急冷急熱,,并對鐵水及爐渣的浸潤角相當(dāng)大,難以侵蝕,,與Al2O3、SiO2,、SiC等無共熔關(guān)系,,低膨脹率;搗打料中選用F、C>94%的鱗片石墨,,較其它類型的碳素材料顯示了最佳的抗氧化性能,,但是碳化硅和碳又共同具有易氧化的弱點。根據(jù)研究,,SiC防止氧化可用以下的化學(xué)反應(yīng)式表達:

2C(s)+O2(g)→2CO(g)

SiC(a)+CO(g)→SiO(g)+2C(s)

SiO(g)+CO(g)→SiO2(s)+2C(a)

SiC(s)+2CO(g)→SiO2(s)+3C(s)

由上式可見,,在SiC于C(s)共存的耐火材料中反應(yīng)可在表面形成CO(g)氣氛,與SiC顆粒反應(yīng)生成SiO(g),,同時析出C,,可為填充空位,SiO(g)繼續(xù)與CO(g)反應(yīng)生成SiO2(s)保護層,,在材料的表面形成SiO2(s)保護層有效地防止了抗氧化性,。這樣,在SiC-C兩種共存的耐火材料中,,由于上述反應(yīng)有效地提高材料抗氧化性,,使兩種材料的優(yōu)異性能得以充分發(fā)揮。

以不同顆粒配比的碳化硅作為骨料,,以石墨為部分基質(zhì)制成的碳化硅搗打料達到了冷卻壁材料的使用要求,。

(二)防氧化劑

為進一步提高材料的抗氧化性,在其中配入適量的防氧化劑以保證材料的使用性能,。有多種材料可作防氧化劑,,如Si、Al,、Mg,、B4C、BN,、SiN4等,,或選用兩種以上材料合金做為復(fù)合防氧化劑,,防氧化劑的機理:它具有更好的親氧性,能比石墨等更易與氧反應(yīng),,其生成的氧化物能在材料表面形成液相保護層,,充填氣孔或空隙,起到阻止或推遲進一步氧化的作用,。選用多種防氧化劑配入搗打料,,測其在1200℃燒后得到失重率分別為8.1%,10.5%,,11.1%,,11.5%等。觀察脫C層與失重率結(jié)果相近,,綜合考慮試驗結(jié)果及成本,,選用了適宜的防氧化劑。

(三)結(jié)合劑的選擇

碳化硅搗打料不定形耐火材料有幾種可供選擇的結(jié)合劑,,如磷酸鹽,、樹脂等。經(jīng)過比較采用樹脂類結(jié)合劑的搗打料性能更為優(yōu)越,。

酚類和醛類的縮聚產(chǎn)物通稱為酚醛樹脂,,一般常指由醛類(苯酚、加酚,、二甲酚等)和醛類(甲醛,、乙醛、糠醛等)或酸或堿的催化劑存在合成的縮聚物,。

酚醛樹脂分為熱固性和熱塑性兩類,,本材料中采用的是熱塑性酚醛樹脂樹脂比重1:1.22,粘度為5Pa·s,,使用中加硬化劑,。

酚醛樹脂和瀝青在使用中隨著溫度升高逐漸排出氣體面碳化、作為碳保留在耐火材料中,,同時又起著結(jié)合作用,,其兩者碳化的機理和碳化后的結(jié)構(gòu)形式是不一樣的,研究表明,,酚醛樹脂作為固化,、焦化和結(jié)構(gòu)調(diào)整三個階段,為固相碳化,。瀝青碳化為液相碳化,,經(jīng)過熔化、分解,、聚合,、焦化幾個階段,,樹脂轉(zhuǎn)化的碳呈玻璃狀結(jié)構(gòu),加熱中有一定的結(jié)晶傾向,,但幾乎不可能轉(zhuǎn)化為石墨,,為“非石墨化碳”瀝青所得到的談結(jié)構(gòu)有序,2000℃以上發(fā)生石墨化,,可轉(zhuǎn)化為石墨,,為“易石墨化碳”。然而,,在作為耐火材料結(jié)合劑使用的過程中,,是不會達到石墨化所要求的溫度的。

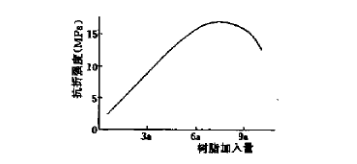

由于樹脂和煤焦油瀝青各有其不同的特點,,將兩者混合起來,,可使性能得到綜合的改善。研究表明,,如果搭配選擇合適時,,可形成整體均一的微細鑲嵌結(jié)構(gòu),,并可明顯地提高碳化率,。實驗證明,采用混合結(jié)合劑可獲得較高的強度(圖2),。

圖2 強度隨結(jié)合劑中樹脂加入量變化的曲線

結(jié)合劑作為樹脂和煤焦油瀝青的混合液,。由圖2可見,隨著樹脂比例的增加,,抗折強度顯示了上升的趨勢,。然而也并不是越多越好,達到一定比例后,,再增加摻入量強度反而下降,。其原因,瀝青單獨使用液相碳化時,,在結(jié)合碳素內(nèi)即產(chǎn)生裂紋,,使碳結(jié)合的破壞韌性降低。顯示材料的強度降低,。若單獨使用樹脂結(jié)合劑時,,碳化形成玻璃狀結(jié)構(gòu),結(jié)合碳素不易形成裂紋,,但抵抗裂紋擴展的能力差,。兩種結(jié)合劑搭配使用可形成微細鑲嵌結(jié)構(gòu),可使碳結(jié)合的破壞韌性及抵抗裂紋擴展的能力都提高,,材料的強度,、抗熱震性和抗渣性也都得到提高,。通過實驗,確定了樹脂和焦油的最佳配合比例,,兩者的混用在經(jīng)濟上也更為合理,。

四、搗打料的配制及施工

(一)配制

通過多次試驗比較,,選擇適宜的顆粒配比,,以及結(jié)合劑的外加劑的加入量,依照一定的加料順序,,用輪碾式混合機混料,,保證足夠的混煉時間,達到柔軟,、濕潤,、手感良好,用雙層編織袋包裝,,每袋25kg,。

(二)性能

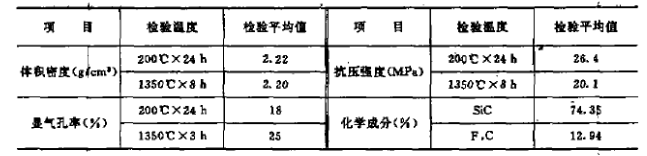

按照標準成型試塊,測得性能見表2,。

冷卻壁搗打料性能 表2

(三)施工

該料采用現(xiàn)場搗打,,在每塊冷卻壁上支上模板,螺栓孔內(nèi)塞好木樁,,將表面型砂,、銹斑清理干凈并涂油,最后一層打好,,表面清理平整,。

該料搗打后要進行烘烤,避免明火,,常溫升到200℃,,嚴格控制升溫速度,1h不超過20℃,,200℃保溫8h以上,,升溫過快會造成鼓脹和開裂。保溫后自然冷卻,,冷卻壁搬運安裝時防止磕碰,。搗打料在冷卻壁上的使用情況見圖3。每塊冷卻壁有8~9個槽,,槽內(nèi)填搗打料,,圖中用小方格表示槽。

圖3 搗打料在冷卻壁上的使用

該搗打料在國內(nèi)多座高爐上成功使用,,施工性能良好,,廠方反映:未使用搗打料前,,爐腹冷卻壁表面難以形成渣皮,導(dǎo)致冷卻壁燒損嚴重,,爐殼嚴重變形,,影響高爐的正常使用。采用搗打料后,,高爐投產(chǎn)時各種數(shù)據(jù)測試表明,,搗打料保護冷卻壁,保證正常的冷卻效果,,延長高爐壽命起到顯著作用,。

五 結(jié)語

1. 碳化硅搗打料有著其它材料所不具備的特性。施工簡便,,工藝要求較鑲?cè)肽突鸫u的簡單,。價格低廉,僅為莫來石-螢青石磚的幾分之一,,有著廣泛的推廣前景,。

2. 復(fù)合結(jié)合劑能綜合樹脂和煤焦油瀝青各自的長處形成微細鑲嵌結(jié)構(gòu),碳化率高,,強度,、抗渣性等性能得到改善。

3. 碳化硅-碳共存的形式,,在CO氣氛下,,可在材料表面造成SiO2玻璃體保護層,,起到防止養(yǎng)護的作用,,使兩種原材料的優(yōu)良性能得以充分發(fā)揮。