多晶氧化鋁纖維生產(chǎn)線投產(chǎn)以來,由于產(chǎn)品質(zhì)量差,,消耗高,,導(dǎo)致嚴重虧損,。雖然曾進行過多次專題研究,但收效甚微,,沒有達到預(yù)期效果,。為此,,重新開展了全面深入的研究工作,解決了存在的問題,,穩(wěn)定并提高了多晶氧化鋁纖維質(zhì)量,。

1存在的問題

多晶氧化鋁纖維是采用所謂“膠體法”生產(chǎn)的。即是由膠狀粘性溶液通過纖維化器而制成凝膠狀的纖維坯體,,經(jīng)干燥,,分解、燒成等幾個階段制成多晶態(tài)陶瓷纖維,。與熔融法生產(chǎn)的非晶態(tài)纖維相比,,工藝條件復(fù)雜,影響質(zhì)量的因素較多,。生產(chǎn)中的任何一個環(huán)節(jié)出現(xiàn)問題,,都可能嚴重影響纖維的質(zhì)量,造成廢品,。為此,,對多晶纖維生產(chǎn)的各環(huán)節(jié)進行了深入研究,認為主要存在以下問題:

(1)原制膠工藝和配方導(dǎo)致膠體穩(wěn)定性差(見圖1),,成纖期短,,纖維坯體質(zhì)量低劣:由圖可知,原膠體出膠粘度<2 Pa·s(膠溫度約50 ℃)時,,粘度隨時間呈近似二次曲線上升趨勢,,且在36h內(nèi)達不到成纖粘度。如果出膠粘度>2Pa·s(膠溫約50℃),,則粘度隨時間幾乎呈直線上升,,斜率很大,并在12h后可以正常成纖,,但良好成纖期很短(僅幾個個小時),。如果出膠粘度≥3 Pa·s,則粘度幾乎呈瞬時增加趨勢,,不能正常成纖:

圖1 原配方膠體粘度與放置時間的關(guān)系

(2)熱處理爐和熱處理工藝不合適,。爐膛高度低,裝棉量少不能形成保護性氣氛且易堵塞,,清理不便造成浪費,,惡化工作環(huán)境。溫區(qū)設(shè)置和控制不當(dāng),,實際爐溫與設(shè)定爐溫偏差大,。

(3)成纖設(shè)備有嚴重缺陷。成纖罩高度不夠,不能滿足膠體纖維化過程對溫度和濕度的要求,。多臺甩絲機串聯(lián)設(shè)置,,無法單獨調(diào)節(jié)風(fēng)量,互相干擾甩絲盤孔易堵塞,,不能連續(xù)生產(chǎn),,不但浪費嚴重,而且使纖維坯體質(zhì)量不穩(wěn)定,。

2 實驗和討論

2.1成纖膠體的制備

多晶氧化鋁纖維的成纖膠體是以金屬鋁為原料,,先制成稱為“母液”的聚合氧化鋁溶液,添加適量的硅溶膠和成纖助劑,,經(jīng)濃縮而成,。母液的制備需控制合適的鋁氯比:鋁氯比過大或過小均影響膠體的質(zhì)量。

影響膠體成纖性能的主要因素是可紡性(或稱可拉絲性)和粘度,�,?杉徯噪m與粘度有關(guān),但并不等同,。要使膠體具有良好的可紡性,,必須添加合適的成纖助劑。助劑基本上有兩大類:一類可提髙膠體的可拉絲性,,這類物質(zhì)是天然植物膠或高分子聚合物,。另一類可改善膠體的流變性能,主要是有機酸,,醇類或表面活性劑,。原配方中采用乙酸,而乙酸使纖維發(fā)脆,。因此,,篩選出了高分子聚合物P和含有機酸L的復(fù)配添加劑,作為成纖性能改良劑,,獲得了明顯的效果,。此復(fù)配添加劑使膠體具有良好的流變性和優(yōu)異的拉絲性,極大地提高了膠體的穩(wěn)定性和成纖性,。當(dāng)溫度保持25℃密閉保存(防止水分蒸發(fā))時,,經(jīng)連續(xù)測試,膠體粘度變化率<0001(Pa·s)·d-1,,并且對溫度的敏感性極強,,在一定范圍內(nèi)具有可逆性。18個月的放置試驗表明,,即使膠體水分蒸發(fā)干涸后,加水溶解(不必加熱),,成纖性能不變,。新配方膠體由于其極好的拉絲性,,適宜成纖粘度僅為原添加乙酸的膠體的1/8-1/10,且纖維柔軟,。甩絲盤不易堵塞,,連續(xù)工作時間長。

高分子聚合物P的存在不僅可提高膠體的拉絲性,,同時還具有保護膠體的作用,,將無機大分子膠粒分隔包圍,減緩了無機膠體的后聚合速度,,從而增強了膠體粘度的穩(wěn)定性,。

有機酸L與乙酸性質(zhì)不同。乙酸可與“母液" 反應(yīng)生成乙酸鋁,,減弱了其作為流變劑的作用,。有機酸L則不易與鋁鹽起反應(yīng)。該復(fù)配添加劑不但稀釋作用強,,而且具有一定的表面活性,,其親水基與無機大分子膠粒結(jié)合,包圍在膠粒分子骨架的外界面上,,而方向朝外的疏水基起滑潤作用,,可顯著改變膠體的流變性。

另外,,新配方膠體宜采用低溫減壓法制備,,如果仍采用原常壓髙溫法制備,在制膠過程中,,表面易結(jié)皮,,鍋底易焦糊,這大大地降低了膠體的質(zhì)量,、且出膠率低,,降低原材料的利用率。

2.2 熱處理工藝

原熱處理工藝是600℃后自然冷卻約2 h,,然后直接進行1250℃以上的高溫處理,。這種熱處理制度被認為可以減緩晶粒的長大,因為小晶粒纖維的強度較高,。但是,,實際生產(chǎn)的纖維質(zhì)量極不穩(wěn)定,粉化嚴重,,且時有發(fā)黑,、發(fā)黃現(xiàn)象,產(chǎn)生大量廢品。為了探明這種熱處理方式使纖維質(zhì)量不穩(wěn)定的原因,,我們設(shè)計了從3℃·min-3至100℃·min-1多種升溫速度,,并反復(fù)試驗,總不能獲得滿意的結(jié)果,,且試驗結(jié)果無法重復(fù),。很顯然,這種熱處理工藝的纖維最終質(zhì)量是由偶然因素決定的,。這些偶然因素是由600℃以前的熱處理程度冷卻時的各種環(huán)境因素影響及1250℃以上熱處理情況的各種隨機組合構(gòu)成的,。所以,試驗結(jié)果無法預(yù)測,,亦無法重復(fù),。

纖維坯體是由膠體細流拉伸后,揮發(fā)掉部份水分凝膠化的結(jié)果,,其中仍含有大量水分,。在熱處理的第一階段(千燥段)是除去其殘存的大量游離水分,此階段發(fā)生在200℃以前,。凝膠纖維開始化學(xué)分解,,揮發(fā)出HC1和結(jié)構(gòu)水。有機碳的氧化發(fā)生在更高的溫度段,,此段宜在較低氧分壓條件下進行,。因為過多的氧使有機碳氧化速度過快,而破壞纖維的外形結(jié)構(gòu),,出現(xiàn)粉化,。所以,該階段可采取保護性氣氛或采用爐內(nèi)為正壓的自保護性氣氛,。自保護性方式以箱式爐為好,,隧道窯則應(yīng)使窯內(nèi)有足夠多的纖維,才能形成自保護性氣氛,。對于含95%Al2O3的纖維最好采用通保護氣體的方式生產(chǎn),。

至550 ~600℃纖維熱分解基本完成,但其中仍殘留少量未完全氧化的碳和部分未完全分解逸出的HCl,。如果此時將纖維冷卻后直接進行1250℃以上的高溫處理,,殘留的少量碳和HC1就可能來不及氧化或逸出,而使纖維呈黑色或其他色彩,,或由于殘留碳的急劇氧化和HC1的迅違逸出而破壞纖維結(jié)構(gòu),,造成纖維進一步粉化。

純粹的無定形Al2O3在550℃形成γ-Al2O3, 由于纖維中其他成分的存在,,使得這一相變溫度大大后移,。如果熱處理眺過這一溫度段,,進行1250℃以上熱處理,則相當(dāng)于玻璃態(tài)纖維直接在1250℃以上轉(zhuǎn)化成多晶態(tài)纖維,。所以,,這種熱處理方式的結(jié)果是:當(dāng)處理時間短時,以玻璃相為主,,成品纖維的加熱收縮大,不能使用;當(dāng)處理時間長時,,雖然出現(xiàn)結(jié)晶相,,但纖維從非晶態(tài)直接轉(zhuǎn)化為高溫結(jié)晶態(tài),由于相變速度過快,,產(chǎn)生的應(yīng)力變化足以破壞纖維的結(jié)構(gòu),,因此生產(chǎn)的纖維也是低質(zhì)量的。所以,,纖維坯體在經(jīng)過干燥,、分解后。必須經(jīng)過轉(zhuǎn)化為γ-Al2O3相的熱處理過程,。而后在較高溫度下,,使多孔的低溫晶相轉(zhuǎn)變?yōu)楦邷鼐?&/θ-Al2O3。

2.3 不同Al/Si比纖維生產(chǎn)工藝的異同

在燒成試驗中,,我們發(fā)現(xiàn)Al/Si比高的纖維熱分解階段更易粉化,。進一步研究發(fā)現(xiàn),隨著Al/Si比的增大,,同粘度下,,膠體的比重下降,固體分含量較坻,。這可能是由于SiO2含量增大時,,膠體膠団中的SiO2的量也增大,SiO2微粒取代了膠團中的部分結(jié)構(gòu)水,。所以,,在纖維坯體的熱分解階段,Al/Si比高的纖維分解出的結(jié)構(gòu)水也多,。同時,,由于聚合氯化鋁含量高,分解為Al2O3的量也多,。因此,,在單位時間內(nèi)Al/Si比高的纖維逸出水的量和氯化鋁分解轉(zhuǎn)化為Al203的量均比Al/Si比低的纖維多。故同樣條件下,,含鋁高的纖維坯體更易受到損傷,。試驗證明,,除含95% Al203纖維外,含72%和80% Al2O3的纖維熱處理條件基本一致,,而含72% Al2O3的纖維熱處理要求更寬容些,。

生產(chǎn)線改造后,我們分別制備了含72%,、80%和95% Al2O3的膠體,,經(jīng)試產(chǎn)進一步證實了試驗室所選擇的工藝條件是合適的。本生產(chǎn)線可以同時生產(chǎn)含72%和80% Al2O3的多晶纖維,,而不能生產(chǎn)含95% A1203的纖維,。

2.4 產(chǎn)品檢驗結(jié)果

根據(jù)以上研究結(jié)果,對原生產(chǎn)線進行了改造,。使產(chǎn)量比改造前提高5倍,,原料利用率提高到85%以上。

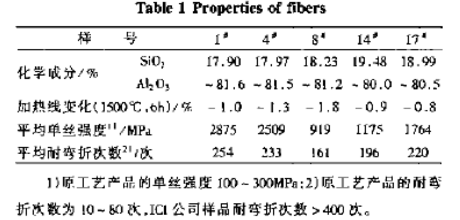

在生產(chǎn)過程中每間隔4 h取樣品一次,,共取樣18個,。然后對18個樣品隨機抽取5個送檢,結(jié)果如表1,。

表1纖維的性能指標

2.5 降低纖維直徑的研究

甩絲成纖法是膠體在甩絲盤的離心力作用下,,經(jīng)小孔或狹縫拉伸成細絲。耐火短纖維的直徑一股應(yīng)在5um以下,,平均3um為好,,這種纖維柔性好,強度高,,適宜于各種使用條件,,5um以上的短纖維脆性大,強度低,。原來的甩絲盤設(shè)計線速度為30-36m·s-1,,而實際最大線速度不足30 m·s-1,絲孔直徑已由原來的0.5mm降至0.3mm以下(絲孔過小易堵塞),,纖維平均直徑約10um,,有時更粗。過去曾采取過不少措施均不奏效,。從理論上講,,增加甩絲盤線速度可以降低纖維直徑。 雖然增大甩絲盤直徑可以提高線速度,,但由于成纖罩結(jié)構(gòu)無法改變,,不能做此試驗。

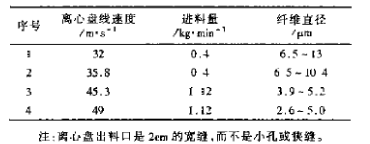

根據(jù)理論分析,,我們認為借用離心噴霧干燥機(其霧化器最大線違度可達113m·s-1,,干燥塔筒體直徑和高度均大于成纖罩)可做此試驗,。結(jié)果見表2。

表2 離心盤線速度與纖維直徑的關(guān)系

實驗結(jié)果說明,,只要甩絲盤具有足夠大的合適線速度,,即使寬縫式出膠口亦能使纖維直徑變細。同時,,提高線速度還可以提高產(chǎn)量,。

3結(jié)論

(1)新配方新工藝膠體粘度穩(wěn)定,成纖性好,。

(2)纖維的熱處理必須經(jīng)歷先完全形成低溫晶相,,再逐步轉(zhuǎn)化為高溫晶相的過程。不能采用中途冷卻法來控制晶粒大小,。

(3)適當(dāng)提高甩絲盤的線速度,不但可以降低纖維直徑,,還可以采用狹縫式甩絲盤,,避免堵塞,從而真正達到連續(xù)化生產(chǎn),。

(4)新配方,、新工藝可以穩(wěn)定和提高纖維質(zhì)量,增加產(chǎn)量,,降低成本,。

(5)在一條生產(chǎn)線上采用相同的熱處理工藝,可以生產(chǎn)含氧化鋁72%和80%的兩種多晶纖維,,而不能在這條生產(chǎn)線上生產(chǎn)含氧化鋁95%的多晶氧化鋁纖維,。