高鋁質耐火材料因具有高溫強度高,耐磨性好、抗震,、抗化學侵蝕等特性,,尤其在水泥窯爐中得到了廣泛的應用,。為了更好地發(fā)揮高鋁磚的優(yōu)良特性,,提高其使用壽命,就必須在原料顆粒級配,、結合劑的加入量,、機壓成型及燒成制度方面采取有力措施。

1:原料提高原料純度是提高高鋁制品性能的途徑之一,,隨著Al2O3含量的提高,,高鋁制品中的主要晶相莫來石和剛玉的數量增加,玻璃相相應地減少,,制品的耐火性能則隨之提高,,同時要控制原料中的雜質鐵及其它堿性氧化物(RO、R2O)等的量,,因這些雜質都屬于低熔物,,如果其含量大則必然導致制品高溫性能下降,。

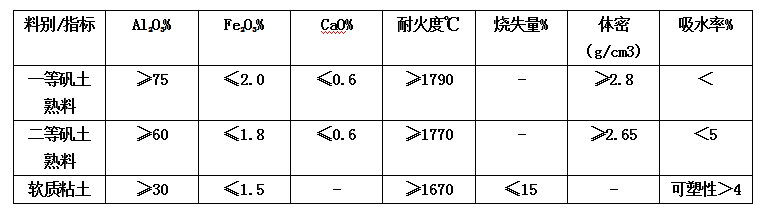

根據理論和實踐,,采用一、二等高鋁礬土加入少量軟質粘土,能制得荷重軟化溫度和耐壓強度均較高的制品,,并能提高制品的成型和燒結性能,。原料技術指標如表1:

表1

2 配比

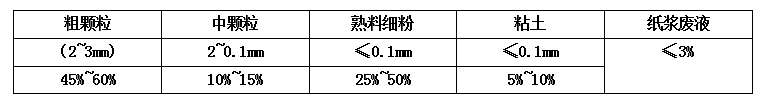

在顆粒級配中,粗顆粒起骨架作用,,保證制品的高溫強度,,耐火材料最大粒徑與顆粒級配合良好,將使制品獲得較好的密實型和高溫性能,。

細粉部分起填充空隙的作用,,使其對粗顆粒進行包裹和黏附,細粉部分包括熟料細粉和粘土細粉,,同粗顆粒相比,,細粉只有較高的比表面積,且晶體結構不規(guī)整,、活性大,,易于結合劑作用直接影響制品的各種性能。

結合劑采用軟質粘土和紙漿廢液,,有利于成型,。根據最緊密堆積原理,采用“兩頭大,、中間小”的配料原則,,為提高制品的高溫強度及高耐磨性,故適當增加粗細顆粒的加入量,。根據實際情況及窯用試驗,,采用表2中的級配:

表2

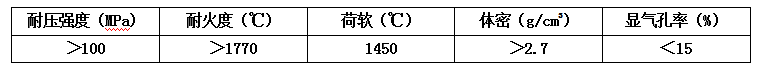

制品可達表3中的技術指標:

表3

3 混料

混煉的目的就是使不均勻物料的成分和顆粒度均勻化,促進顆粒接觸和塑化,,排除氣體,,有利于成型和提高燒結性能。

如果混煉不均,,細粉和粗顆粒之間分布不均,,空氣拍不出來,成型時極易造成大量層裂,,同時在制品燒制過程中,,其物理化學反應也存在不均勻性,生成的各種礦物分布不均,,而且由于內應力的增大,,而使制品內裂,高溫性能下降,。

4 成型

制品的體積密度大小直接影響著其高溫強度和耐磨性,。根據制品理化性能要求的指標,,采用半干法成型,成型水分要求:4.5%~4.8%,,試驗證明水份低于和高于這個范圍,,容易引起成型困難和層裂,壓力機采用630噸壓力機,,噸位太低的壓力機不易生產出高密度的高鋁磚,,且極易損壞壓力機。

5 燒成

半成品經干燥后,,即可裝窯燒成,,燒成時的物理-化學反應主要有:

(a) 結合粘土的脫水分解并莫來石化過程:

(b)熟料中未完成的二次莫來石化反應繼續(xù)進行:

(c) 結合粘土莫來石化后剩余的SiO2與剛玉作用形成二次莫來石,并伴有體積膨脹:

(d)在高溫液相作用下,,坯體燒結,,同時促進剛玉莫來石的重結晶作用。

根據以上基本反應和所采用原料特性,,采取如下的燒成制度:裝窯,、因制品燒成溫度接近于其高溫荷重軟化溫度,裝窯車時碼垛不能過高,,高度為500mm~700mm,。高密度磚應碼在上層,用倒焰窯燒成時,,需用硅磚搭架,。

燒成600℃以下時,升溫速度慢些,,以避免水分排出過快而引起開裂,。中溫階段的升溫速度對制品質量影響不大,關鍵在于最高燒成溫度和在該溫度下的保溫時間的長短,,用隧道窯燒成時,,高溫帶1500℃~1600℃保溫時間20小時左右,用倒焰窯燒成時,,燒成溫度為1430℃~1450℃,,保溫40小時左右。

另外,,為使剛玉和莫來石重結晶作用充分進行并消除黑心,,在用倒焰窯燒成時,在高溫階段采用還原性火焰,,然后在保溫及緩冷階段用弱氧化性火焰,,保持冷卻到1200℃左右,有利于液相中的微小晶粒脹大,,應用隧道窯燒成時,,高溫段帶用弱氧化火焰較適宜,。

采用以上措施后,不僅使高鋁磚的常溫和高溫性能得到了改善和提高,,而且還大大提高了制品的合格率。經使用廠家的實踐證明,,其使用壽命大大延長,,從而提高了經濟效益和社會效益。