在目前市場廢鋼價格日趨上漲的條件下,電爐部分熱裝鐵水技術(shù)苻著良好的應(yīng)用前景,,作為其關(guān)鍵因素之一的兌鐵水流槽(以下簡稱兌鐵槽)用耐火材料的設(shè)計,、選擇,、砌筑工藝也越來越多地受到關(guān)注。安陽鋼鐵股份有限公司第三煉鋼廠(以下簡稱安鋼三煉)擁有一座100t帶指型托架及熱兌鐵水的豎井式電爐,,該電爐釆用了部分熱裝鐵水技術(shù),,即在電爐出鋼側(cè)與爐子中心線成30°角的位置,開一鐵水加人口,,由鐵水罐通過鐵水流槽將鐵水加入爐內(nèi),。該技術(shù)克服了其他部分熱裝鐵水技術(shù)中鐵水熱童損失大、污染嚴(yán)重,、不能同時使用渣門碳氧槍操作和送電等缺點,。本文介紹了兌鐵槽用耐火材料預(yù)制件的優(yōu)化及其實際應(yīng)用效果。

1.安鋼三煉原兌鐵槽存在的主要問題

分析發(fā)現(xiàn),原電爐兌鐵槽存在的主要問題有:

(1)兌鐵榷頂蓋經(jīng)常粘鐵,、粘渣,鐵淹在槽內(nèi)枳累,,難以處理,、造成兌鐵榷完全粘死,無法進(jìn)行兌鐵水操作;

(2)兌鐵槽原采用的進(jìn)口打結(jié)料,,無法搗打成光滑,、平整的溝槽,影響了鐵水流速,,甚至粘結(jié)和堵塞通道;

(3)每爐鋼清理流槽殘鐵后,,耐火材料表面更加粗糙,難以承受鐵水及酸性高爐渣的侵蝕和沖刷,,使用壽命低,,生產(chǎn)竄故較多。

2 安鋼三煉電爐兌鐵檐發(fā)展歷程

安鋼三煉投產(chǎn)初期,,兌鐵槽的內(nèi)襯采用進(jìn)口打結(jié)料打結(jié)而成,。

2000年3月開始,兌鐵槽耐火材料的砌筑由進(jìn)口打結(jié)料改為用自流澆注料在模型內(nèi)整體打結(jié),,并且拆去兌鐵槽頂蓋,。由于自流澆注料整體打結(jié)后,表面平整,、光滑,,有效地防止了鐵水粘留,提髙了鐵水流速,。但缺點是:兌鐵槽耐火材料的砌筑工藝復(fù)雜,,周期較長。

2000年4月開始,,將兌鐵槽耐火材料的砌筑由打結(jié)料在模塑內(nèi)整體打結(jié),,改為用7塊預(yù)制塊組合砌筑。預(yù)制塊的理化性能如下:w(Al203)≥70%,,w(SiC)≥4%,,耐火度≥1790℃,常溫耐壓強(qiáng)度(600℃處理3h后)≥40MPa,。

兌鐵槽采用組合預(yù)制塊后,,不但提髙了熱裝鐵水效率,縮短了冶煉時間,,延長了使用周期,,而且施工和維護(hù)更加簡便。但也有一些不足之處,如兌鐵水過程中鐵水噴濺嚴(yán)重,,兌鐵水速度受到制約等,。

通過實踐總結(jié),于2000年9月將原來的兌鐵槽加長360mm,,并且對兌鐵槽預(yù)制塊的材質(zhì)進(jìn)行了優(yōu)化,,同時采取了將預(yù)制塊槽內(nèi)的斜面改為圓弧面,增加預(yù)制塊壓板,,在鐵水槽上加焊在線吹氧裝置等措施,。

3 兌鐵檐預(yù)制塊使甩效果分析

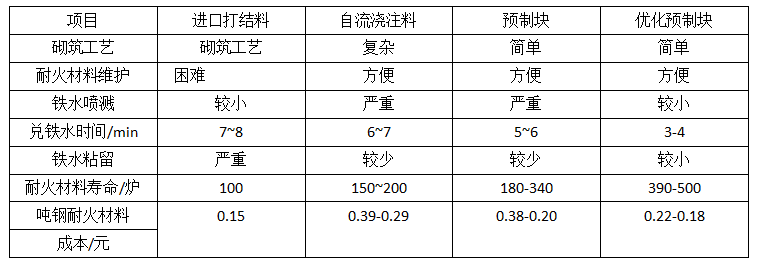

對采取槽種優(yōu)化措施后制得的兌鐵梢進(jìn)行了現(xiàn)場使用試驗,結(jié)果見表1,。通過與其他兌鐵槽的對比發(fā)現(xiàn),,優(yōu)化后的兌鐵檜具有下列優(yōu)點:

(1)耐火材料消耗降低,節(jié)約了費(fèi)用;

(2)兌鐵槽粘鐵,、粘渣以至完全粘死,,使兌鐵水無法進(jìn)行的現(xiàn)象得以消除;

(3)電爐兌鐵水量的增加,提高了鐵水利用率,,稀釋了爐料中的有害元素,,提高了鋼水的質(zhì)量,冶煉周期也大幅度縮短(比改造前縮短24min),,豎爐生產(chǎn)率大幅度提高,,生產(chǎn)成本大幅度降低(因鐵水成本遠(yuǎn)遠(yuǎn)低于廢鋼)。

表1 兌鐵槽耐火材料使用效果兌換表

4 結(jié)語

優(yōu)化兌鐵槽砌筑工藝,,可以有效地提高生產(chǎn)率,,降低生產(chǎn)成本和各種消耗。安鋼三煉經(jīng)過改變設(shè)計,,合理選擇耐火材料,,改進(jìn)砌筑工藝,現(xiàn)已使豎爐熱裝鐵水技術(shù)日漸成熟完善,。兌鐵槽及兌鐵槽預(yù)制塊的設(shè)計和選材在安鋼應(yīng)用,,具有獨(dú)創(chuàng)性,具有廣泛的推廣前景,。