中、工頻爐的坩堝是其重要組成部分 ,也是關鍵部分,,它除了用于盛裝金屬進行冶煉的作用外,,還起著絕熱、絕緣和傳遞熱量的作用,,坩堝的材質(zhì)除需要滿足冶金要求以外,,還必須具有一定的電氣特性,。因此,,正確選用耐火材料進行筑爐、嚴格筑爐及烘爐可有效延長中,、工頻爐爐襯的使用壽命 ,進而對控制生產(chǎn)成本有重要的意義

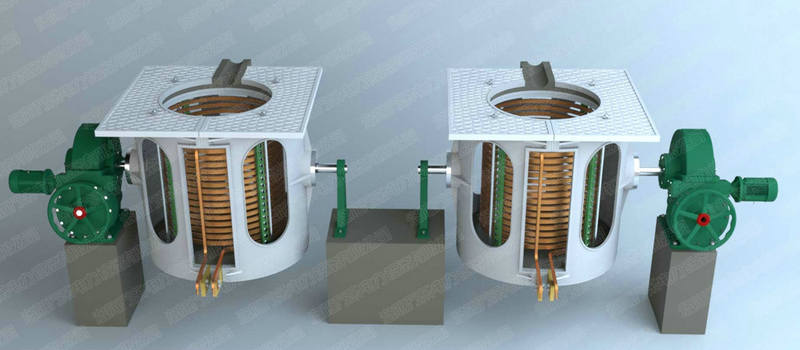

一:筑爐設備及坩堝的選用

筑爐設備 :使用氣動或電動振動器均可,,配備打結叉和鏟、下料漏斗或平板,。中,、工頻爐的坩堝根據(jù)所用耐火材料化學性質(zhì)的不同可分為酸性、堿性,、中性坩堝,。選用時主要考慮所熔煉金屬的成分和冶煉方法,,選用酸性耐火材料制作的酸性坩堝,它由硅質(zhì)耐火材料打結而成 是以由硅石或以石英砂為主的天然礦石組成,。

二,;坩堝對耐火材料的要求

根據(jù)感應爐的工作原理,在不影響爐子使用壽命的條件下坩堝壁的厚度越薄越好,,由于坩堝內(nèi)側直接與高溫金屬溶液接觸,,外側則接觸水冷感應器,內(nèi)外溫差很大,,因此,,對制作坩堝的耐火材料有較嚴格的要求。

酸性耐火材料使用最廣泛的是石英砂,,石英砂的純度和其耐火度有密切關系,。作為坩堝材料 ,石英砂中的SiO2含量應大于98% ,其他雜質(zhì),,特別是堿金屬氧化物如 CaO,、Na2O含量應小于0.2% ,因為它們能夠和SiO2形成低熔點的化合物而降低石英砂的耐火度 ,從而影響坩堝的使用壽命。通常石英砂在使用之前要進行磁選 ,以便除去磁性雜質(zhì) ,防止漏爐,。

三:線圈涂抹層的施工和修補

通常,,使用耐火膠泥作為線圈涂抹用料。作線圈涂抹層的施工和修補時,,應將線圈涂抹層上的所有雜物清理掉,,在爐子中心掛一根鉛垂線,檢查線圈的安裝位置是否與爐子同心,。施工時,,要使涂抹料嵌進線圈的匝間,涂層應做成上大下小的倒錐狀光滑,、平整的內(nèi)表面,,涂層厚度約為 8~10 mm左右,下部可為 12~15 mm,,以便于采用推出機拆除舊爐襯.應盡量減小線圈底部/頂部匝圈與相應的電爐底部支承結構 (如澆注口等 )之間的間隙或突出物尺寸,,其目的是,使線圈涂料層與電爐底部的支承結構形成一個整體的平滑的圓柱面,,使爐襯受熱膨脹或冷卻時,,可在其光滑的表面上自由伸縮,以防爐襯伸縮時產(chǎn)生巨大應力而產(chǎn)生裂紋,。 新的線圈或較大面積涂抹層至少需24 h的自然干燥期,,小面積至少需 6 h的自然干燥期,干燥期過后,,建議在爐體水冷系統(tǒng)不停的狀態(tài)下,,以 250 ℃的溫度對涂抹層進行烘烤,、烘干處理。

四:澆注口 (槽)的砌筑

在開始打結坩堝前,,應現(xiàn)砌筑好澆注口 (槽 ),,即通常我們所說的爐口。這一筑爐程序可以使以后的澆注口 (槽)附近的爐襯垂直方向形成一個耐材-耐材的接合面,,有利于防止或減少熔融金屬液竄透澆注口 (槽)下方形成的橫向裂紋的可能性,。同時,也在該處保持耐火材料縱向流動面的連續(xù)性.澆注口 (槽)的耐火材料應直接與線圈涂抹料接觸,,并在表面打Ф4~5 mm透氣孔,,采用煤氣小火或電加熱方式預先對澆注口 (槽)進行烘烤。

五:側壁背襯材的安裝

在側壁背襯材料安裝前,,需測量線圈涂抹層對地絕緣電阻不小于2 MΩ,在側壁和底部鋪設 云母板和報警電極板 (不銹鋼篩網(wǎng) ),、石棉布/石棉板等。通常,,背襯材料順其長度方向在爐內(nèi)沿軸向貼著烘干了的線圈涂抹層鋪設,,每塊背襯材料之間需搭接50~60 mm,材料之間搭接平整,,無褶皺存在 ,這種搭接縫在爐底和側壁打結時會被漲緊,,使之與線圈涂抹層很好地貼合,背襯材料長度應比未砌筑爐襯時的爐膛高度長100 mm,,筑爐過程中翻出爐口.

六:打結坩堝的添加劑

打結坩堝添加劑的作用搗固坩堝時除使用耐火材料外,,有時還需加入一些添加劑,如硼酸,、鹵水,、玻璃水等。其目的是為了改善燒結條件,,降低燒結溫度,,提高燒結質(zhì)量。應用最廣泛的添加劑是硼酸 (H3BO3 ) ,其含量需大于96% ,粒度小于0.5 mm,打結時均勻分布在砂料中打結坩堝添加劑的用量不同材質(zhì)和用途的坩堝其硼酸加入量不同,,對于酸性坩堝,,硼酸加入量為砂料重的1.5%~2.0% ,硼酸的加入量不能過高 ,否則會使耐火材料的熔點降低 ,使坩堝的工作溫度下降。

七:爐底打結

在底部鋪設好檢漏接地極絲,,檢漏接地極絲必須彎折90°向上穿出爐襯與坩堝良好接觸,。正確測定爐底到爐頂?shù)木嚯x,使用下料漏斗或平板加入爐襯材料,,每次加入松散層堆厚度約為125 mm,每層加料后,,用打結叉和鏟使爐襯材料平整的分布,,使用氣動或電動振動器打結4遍,,用鏝刀和水平儀刮去多余高度的爐襯材料,尤其是密度不高的部分,,確保其水平度,。打結完成后,爐底爐襯厚度要大于標明的爐壁爐襯厚度不小于30 mm,。

八:坩堝模的放置

將坩堝模小心放入爐底,,確保放置水平,用鉛垂線將坩堝模定位于爐子中心,,以確保從爐底到爐頂?shù)膫缺诤穸染?/font>,。將坩堝模用斜楔或錨固裝置固定 ,將其熔塊吊入坩堝模底部。

九:側壁打結

坩堝模定位并固定后,,先用打結叉將坩堝模外圍與側壁爐襯材料相接的爐底爐襯表面叉筑四遍后,,再加入側壁爐襯材料開始側壁打結工作。使用下料漏斗或平板加入爐襯材料,,每次加入松散層堆厚度約為100 mm,,每層加料后,用打結叉和鏟使爐襯材料平整的分布,,使用氣動或電動振動器打結4遍,,振動打結時間根據(jù)中、工頻爐容量確定,,一般容量為0.5~1 t每次2 m in,,2~4 t每次3 m in. 電爐頂部打結完成后 ,剪去頂部多余長度(約100 mm)的側壁背材。